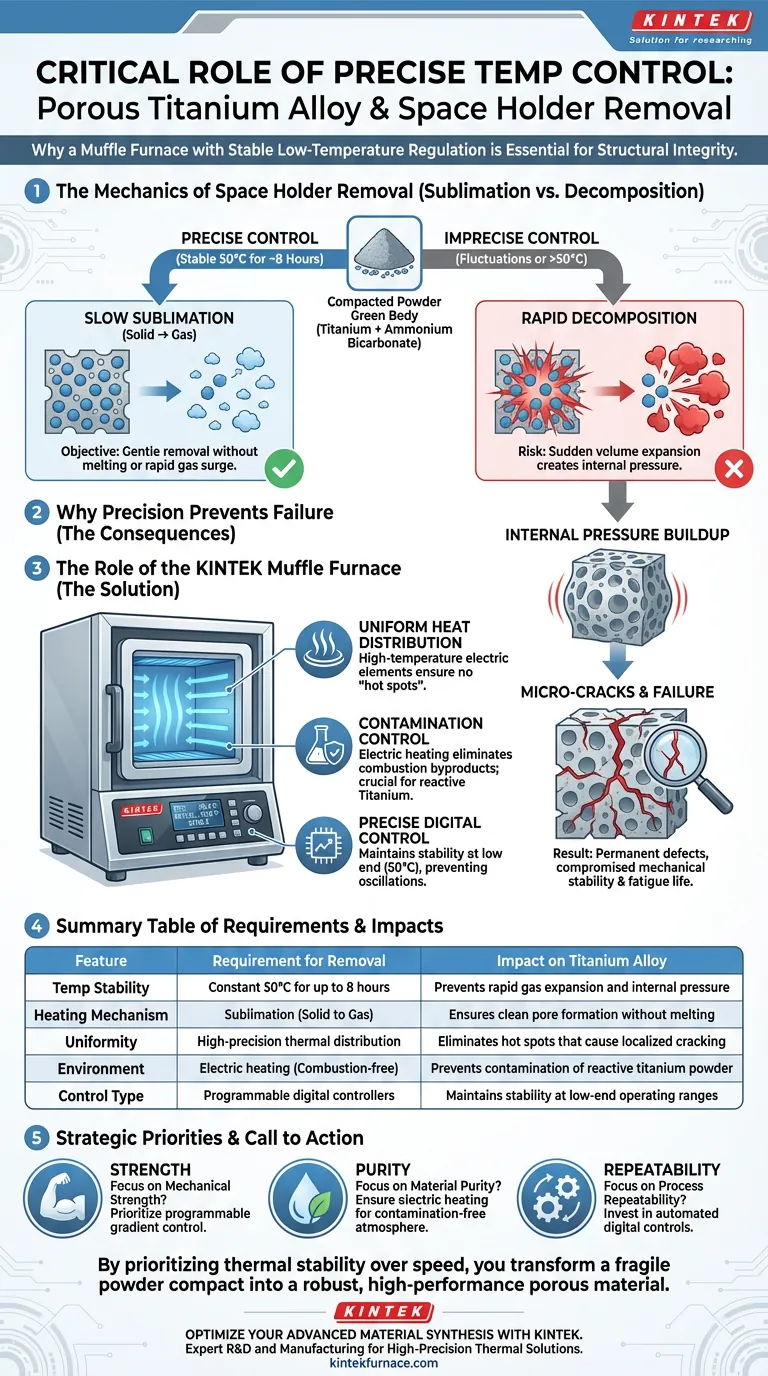

Il controllo preciso della temperatura è la principale salvaguardia contro il cedimento strutturale durante il processo di produzione. È richiesto un forno a muffola per mantenere un ambiente rigorosamente controllato di 50°C per periodi prolungati (fino a 8 ore), consentendo al support structure di bicarbonato di ammonio di sublimare lentamente anziché decomporsi rapidamente.

Concetto chiave L'integrità strutturale della lega di titanio poroso dipende dalla velocità di rimozione del support structure. Una regolazione termica precisa previene la rapida espansione dei gas, evitando così l'accumulo di pressione interna che porta a micro-crepe e compromette la stabilità meccanica.

La meccanica della rimozione del support structure

Il processo di sublimazione

La produzione di leghe di titanio poroso utilizza spesso il bicarbonato di ammonio come support structure temporaneo.

Per creare la struttura porosa desiderata, questo materiale deve essere completamente rimosso prima della sinterizzazione finale del metallo.

L'obiettivo è la sublimazione, in cui il solido si trasforma direttamente in gas, anziché fondere.

La necessità di basse temperature

Contrariamente alle alte temperature solitamente associate ai forni, questa fase specifica richiede un ambiente stabile e a bassa temperatura di 50°C.

Questo processo è lento e deliberato, richiedendo spesso fino a 8 ore per essere completato.

Le normali apparecchiature di riscaldamento spesso faticano a mantenere temperature così basse con la stabilità necessaria, rendendo essenziale un controllo specializzato.

Perché la precisione previene il cedimento

Controllo delle velocità di decomposizione

Se la temperatura aumenta troppo rapidamente o fluttua, il bicarbonato di ammonio si decompone rapidamente.

Questa rapida decomposizione genera un improvviso aumento del volume di gas all'interno della polvere metallica compattata.

Evitare la pressione interna

La polvere metallica in questa fase non è ancora completamente sinterizzata e manca di elevata resistenza meccanica.

Un rilascio improvviso di gas crea un significativo accumulo di pressione interna all'interno del corpo verde (la forma compattata).

Prevenire le micro-crepe

Se questa pressione interna supera la resistenza della polvere compattata, essa forza il materiale a separarsi.

Ciò si traduce in micro-crepe all'interno della struttura di titanio.

Questi difetti microscopici compromettono permanentemente la stabilità meccanica e la durata a fatica della lega finale.

Il ruolo del forno a muffola

Distribuzione uniforme del calore

I moderni forni a muffola utilizzano elementi riscaldanti elettrici ad alta temperatura per garantire un'eccellente uniformità della temperatura all'interno della camera.

Ciò evita "punti caldi" che potrebbero innescare una rapida decomposizione localizzata in alcune parti del campione, mentre altre parti rimangono fredde.

Controllo della contaminazione

Poiché i forni a muffola utilizzano il riscaldamento elettrico anziché la combustione, eliminano i sottoprodotti della combustione.

Ciò garantisce un ambiente privo di contaminazione, fondamentale per metalli reattivi come il titanio, sensibili alle impurità.

Comprendere i compromessi

Tempo vs. Produttività

Il rigoroso requisito di un ciclo di riscaldamento lento di 8 ore a 50°C crea un collo di bottiglia significativo nella velocità di produzione.

Tentare di accelerare questo processo aumentando la temperatura porterà quasi invariabilmente a difetti strutturali.

Sensibilità dell'apparecchiatura

Sebbene i forni a muffola siano eccellenti per l'uniformità, il mantenimento di un controllo preciso all'estremità inferiore del loro intervallo operativo (50°C) richiede controller digitali o programmabili di alta qualità.

Forni più vecchi o meno sofisticati possono oscillare attorno al setpoint, rischiando la stessa instabilità che il processo cerca di evitare.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo della produzione della tua lega di titanio poroso, considera queste priorità strategiche:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità a un forno con controllo di gradiente programmabile per garantire che la temperatura non salga mai, prevenendo la formazione di micro-crepe.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il tuo forno utilizzi elementi riscaldanti elettrici per mantenere un'atmosfera priva di contaminazione durante la lunga fase di sublimazione.

- Se il tuo obiettivo principale è la ripetibilità del processo: Investi in controlli digitali che possano automatizzare il profilo di bassa temperatura di 8 ore per ridurre l'errore dell'operatore.

Dando priorità alla stabilità termica rispetto alla velocità, trasformi un fragile compattato di polvere in un materiale poroso robusto e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Requisito per la rimozione del support structure | Impatto sulla lega di titanio |

|---|---|---|

| Stabilità della temperatura | Costante 50°C per un massimo di 8 ore | Previene la rapida espansione dei gas e la pressione interna |

| Meccanismo di riscaldamento | Sublimazione (solido in gas) | Garantisce la formazione di pori puliti senza fusione |

| Uniformità | Distribuzione termica ad alta precisione | Elimina i punti caldi che causano crepe localizzate |

| Ambiente | Riscaldamento elettrico (senza combustione) | Previene la contaminazione della polvere di titanio reattiva |

| Tipo di controllo | Controller digitali programmabili | Mantiene la stabilità negli intervalli operativi di bassa gamma |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

Una regolazione termica precisa fa la differenza tra cedimento strutturale e una lega ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD ad alta precisione progettati per soddisfare i più rigorosi requisiti di laboratorio.

Sia che tu abbia bisogno di una delicata sublimazione a bassa temperatura o di sinterizzazione ad alta temperatura, i nostri forni personalizzabili garantiscono la stabilità e la purezza richieste dalla tua ricerca.

Pronto a elevare le capacità del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per le tue esigenze specifiche.

Guida Visiva

Riferimenti

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo del controllo preciso del gradiente di temperatura in un forno a scatola ad alta temperatura? Sintesi Master Mo6S8

- Quali condizioni fornisce una muffola per la determinazione della cenere di Fucus vesiculosus? Ottenere una precisa calcinazione a 700°C

- Quali sono gli usi principali di un forno a muffola? Ottenere un'elaborazione termica ad alta temperatura precisa

- Come viene utilizzato un forno a muffola nella post-elaborazione della polvere di idrossiapatite (HA)? Ottimizzare purezza e bioattività

- Quale ruolo svolge un forno muffola da laboratorio nella fase di arrostimento per fluorurazione del recupero dei rifiuti NdFeB?

- Quali sono le funzioni specifiche di un forno a muffola nel trattamento ceramico PLxZSH? Ottimizzare la sbavatura e la sinterizzazione

- Quali sono alcune applicazioni aggiuntive dei forni a muffola? Scopri usi versatili in laboratorio e nell'industria

- Quali sono le dimensioni complessive e il peso di spedizione del forno a muffola? Pianifica il tuo spazio di laboratorio in modo efficiente