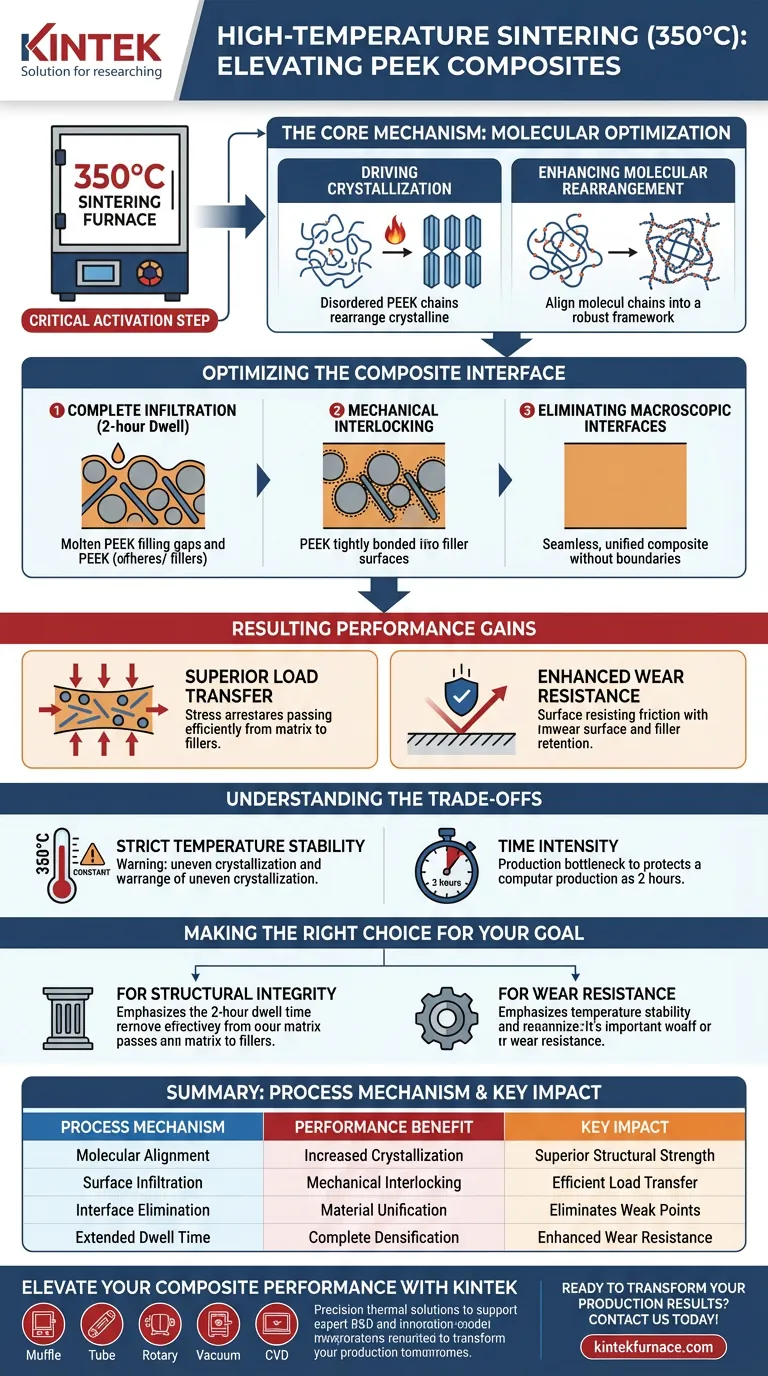

La sinterizzazione ad alta temperatura a 350°C funge da fase di attivazione critica per massimizzare le prestazioni dei compositi in polietereterchetone (PEEK). Mantenendo questa temperatura costante, il forno fornisce l'energia termica necessaria affinché le catene molecolari del PEEK si riarrangino e cristallizzino, anziché semplicemente fondere il materiale. Questo specifico ambiente termico consente al polimero di infiltrarsi completamente nei riempitivi multidimensionali, risultando in una struttura coesa con proprietà meccaniche superiori.

Il vantaggio principale di questo processo è la transizione da una miscela fisica a un composito chimicamente e meccanicamente unificato. Un ambiente costante di 350°C favorisce la cristallizzazione e l'adesione interfacciale necessarie per eliminare punti deboli macroscopici, traducendosi direttamente in una maggiore capacità di carico e resistenza all'usura.

La Meccanica dell'Ottimizzazione Molecolare

Favorire la Cristallizzazione

La funzione principale dell'ambiente a 350°C è quella di energizzare le catene polimeriche. A questa temperatura, le molecole di PEEK acquisiscono sufficiente mobilità per allinearsi in una struttura ordinata e cristallina.

Migliorare il Riarrangiamento Molecolare

Non si tratta semplicemente di fusione, ma di riorganizzazione. Il calore costante consente alle catene molecolari di districarsi e riorganizzarsi, stabilendo un robusto quadro interno che definisce la resistenza finale del materiale.

Ottimizzare l'Interfaccia del Composito

Ottenere un'Infiltrazione Completa

Affinché un composito funzioni bene, il polimero deve interagire perfettamente con il suo rinforzo. Mantenere la temperatura di 350°C per una durata di 2 ore garantisce che la massa fusa di PEEK abbia il tempo di fluire in ogni fessura.

Incastro Meccanico

Il tempo di permanenza prolungato consente al PEEK di infiltrarsi completamente nella superficie dei riempitivi multidimensionali. Ciò crea un "blocco" stretto tra la matrice e il riempitivo, stabilendo un forte incastro meccanico.

Eliminare le Interfacce Macroscopiche

Un ciclo di sinterizzazione riuscito rimuove i distinti confini fisici tra i diversi materiali. Eliminando queste interfacce fisiche a livello macroscopico, il composito si comporta come un unico materiale unificato anziché una collezione di parti separate.

Guadagni di Prestazioni Risultanti

Trasferimento di Carico Superiore

Poiché le interfacce fisiche vengono eliminate e l'adesione è elevata, lo stress esterno viene trasferito in modo efficiente dalla matrice di PEEK più morbida ai riempitivi più resistenti. Ciò si traduce in capacità di trasferimento del carico significativamente migliorate.

Maggiore Resistenza all'Usura

La forte adesione interfacciale impedisce ai riempitivi di essere dislocati sotto attrito. Questa integrità strutturale contribuisce direttamente a una superiore resistenza all'usura nel composito finito.

Comprendere i Compromessi

Sebbene la sinterizzazione a 350°C offra significativi miglioramenti delle prestazioni, richiede un controllo preciso del processo.

Stabilità Rigorosa della Temperatura

Il processo si basa su un ambiente costante di 350°C. Fluttuazioni di temperatura possono portare a una cristallizzazione non uniforme, creando stress interni o punti deboli all'interno del composito.

Intensità Temporale

La necessità di un tempo di permanenza di 2 ore per garantire un'infiltrazione completa introduce un collo di bottiglia nella velocità di produzione. Affrettare questa fase per risparmiare tempo comporterà una scarsa adesione e una densificazione incompleta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità dei tuoi compositi in PEEK, allinea i tuoi parametri di lavorazione con i tuoi specifici obiettivi di prestazione.

- Se la tua priorità principale è l'Integrità Strutturale: Assicurati che il tempo di permanenza di 2 ore venga rigorosamente rispettato per garantire la completa rimozione delle interfacce macroscopiche.

- Se la tua priorità principale è la Resistenza all'Usura: Dai priorità alla stabilità della temperatura di 350°C per massimizzare la cristallizzazione e la ritenzione dei riempitivi sulla superficie.

Controlla precisamente temperatura e tempo, e trasformerai il PEEK grezzo in un bene ingegneristico ad alte prestazioni.

Tabella Riassuntiva:

| Meccanismo di Processo | Beneficio di Prestazione | Impatto Chiave |

|---|---|---|

| Allineamento Molecolare | Aumento della Cristallizzazione | Superiore resistenza strutturale e quadro interno |

| Infiltrazione Superficiale | Incastro Meccanico | Efficiente trasferimento del carico dalla matrice ai riempitivi |

| Eliminazione Interfaccia | Unificazione del Materiale | Elimina punti deboli e interfacce macroscopiche |

| Tempo di Permanenza Esteso | Densificazione Completa | Maggiore resistenza all'usura e durabilità a lungo termine |

Eleva le Prestazioni del Tuo Composito con KINTEK

Sblocca il pieno potenziale dei tuoi materiali in PEEK con soluzioni termiche ingegnerizzate con precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per la stabilità di temperatura rigorosa richiesta per la sinterizzazione avanzata.

Sia che tu abbia bisogno di mantenere una temperatura costante di 350°C per una cristallizzazione critica o che richieda un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca e sviluppo uniche, i nostri sistemi di laboratorio forniscono l'accuratezza che i tuoi materiali richiedono.

Pronto a trasformare i tuoi risultati di produzione? Contattaci oggi stesso per discutere le tue specifiche esigenze di laboratorio con i nostri specialisti!

Guida Visiva

Riferimenti

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono gli usi dei forni a muffola nella calcinazione e nella sinterizzazione? Ottenere precise trasformazioni dei materiali ad alta temperatura

- Quali sono le caratteristiche operative chiave dei moderni forni a muffola? Migliora la precisione e l'efficienza nel tuo laboratorio

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Quali funzionalità di automazione includono i moderni forni a muffola? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Qual è la necessità tecnica di utilizzare forni ad alta temperatura per la diffrazione di neutroni? Garantire l'integrità del campione.

- Qual è uno svantaggio dei forni a muffola relativo alla sostituzione degli elementi riscaldanti? Costi elevati e tempi di inattività spiegati

- Cosa rende versatile un forno a muffola?Scoprite la sua adattabilità a tutti i settori industriali

- In che modo un forno a muffola controlla l'atmosfera attorno al campione? Ottieni una lavorazione dei materiali precisa