I principali vantaggi di un forno di fusione a induzione sono la sua velocità eccezionale, l'efficienza energetica e la capacità di produrre metalli di maggiore purezza rispetto ai metodi tradizionali. Questi benefici derivano dal suo metodo di riscaldamento unico, che utilizza l'induzione elettromagnetica per generare calore direttamente all'interno della carica metallica. Ciò porta a significativi miglioramenti operativi, risparmi sui costi e un ambiente di lavoro più sicuro.

Un forno a induzione non è solo un riscaldatore più veloce o più efficiente; rappresenta un cambiamento fondamentale nel controllo del processo. Utilizzando l'elettromagnetismo per riscaldare e mescolare il metallo direttamente, fornisce un livello di precisione, sicurezza e purezza che i forni tradizionali a combustibile non possono eguagliare.

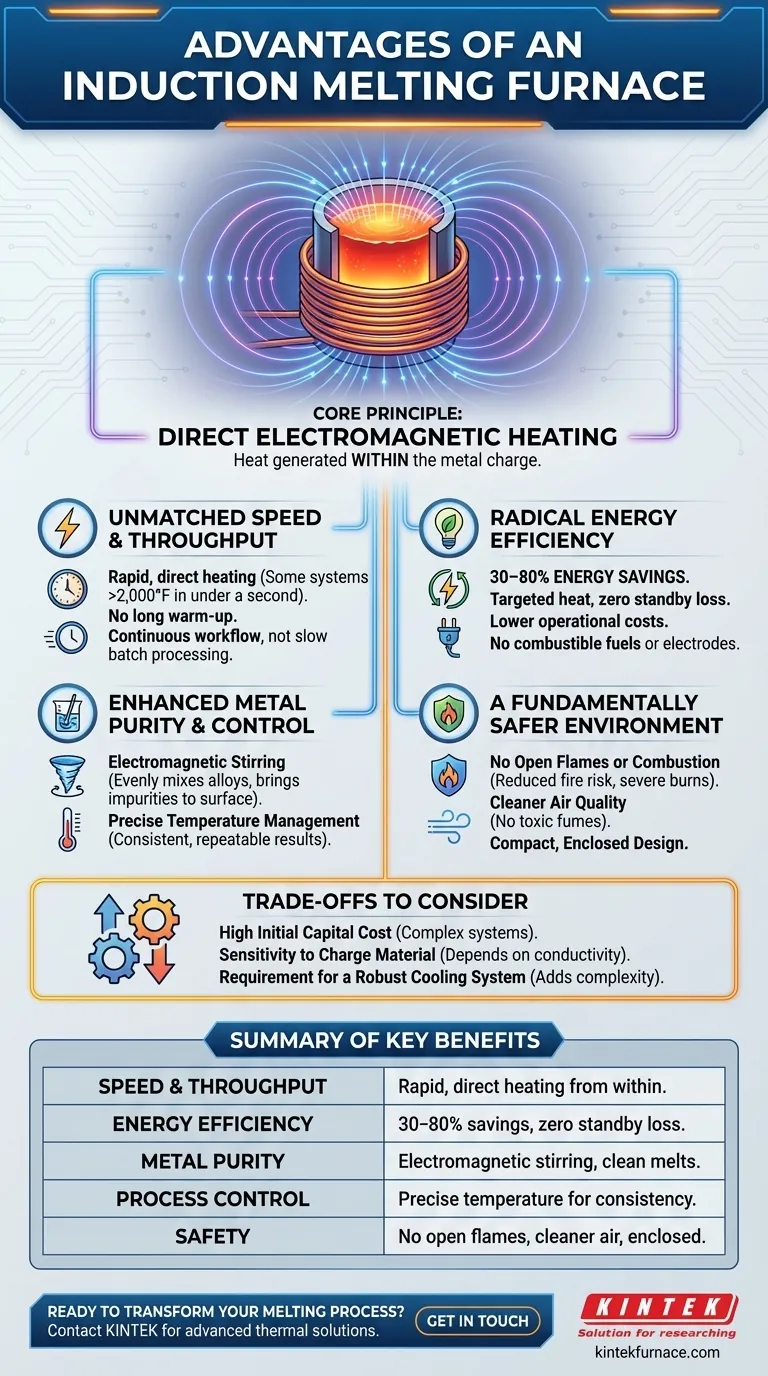

Il Principio Fondamentale: Come l'Induzione Offre Prestazioni Superiori

La chiave dei vantaggi del forno a induzione risiede nel suo metodo. Invece di bruciare combustibile per riscaldare una camera, utilizza un potente campo magnetico alternato. Questo campo induce correnti elettriche direttamente all'interno del metallo conduttivo, facendolo riscaldare rapidamente dall'interno.

Velocità e Produttività Ineguagliabili

Poiché il calore è generato all'interno del metallo stesso, il processo è incredibilmente veloce. Alcuni sistemi possono riscaldare i materiali a oltre 1.093°C (2.000°F) in meno di un secondo.

Questo riscaldamento diretto elimina i lunghi cicli di riscaldamento e raffreddamento associati ai forni tradizionali. Una potenza costante garantisce la massima velocità di fusione possibile, consentendo un flusso di lavoro continuo anziché una lenta elaborazione a lotti.

Efficienza Energetica Radicale

I forni tradizionali sprecano enormi quantità di energia riscaldando le pareti del forno e l'aria circostante. Il riscaldamento a induzione è molto più mirato.

Con zero perdite di calore in standby e un controllo ottimizzato della frequenza, i forni a induzione possono ottenere risparmi energetici del 30-80% rispetto ai metodi più vecchi. Questo si traduce direttamente in costi operativi inferiori.

Eliminazione di Consumabili e Combustibile

I forni a induzione funzionano solo con l'elettricità. Non richiedono combustibili, linee del gas o elettrodi consumabili.

Questa scelta di progettazione riduce i costi operativi giornalieri ed elimina completamente i rischi associati allo stoccaggio e alla manipolazione del combustibile sul luogo di lavoro.

Raggiungere Maggiore Qualità e Controllo del Processo

Velocità ed efficienza sono solo una parte della storia. La natura elettromagnetica della fusione a induzione offre anche significativi vantaggi metallurgici.

Purezza del Metallo Migliorata

Il campo magnetico crea un'azione di agitazione naturale all'interno del metallo fuso. Questa agitazione elettromagnetica assicura che le leghe siano mescolate in modo uniforme e omogeneo.

Questa agitazione aiuta anche a portare le impurità e le scorie in superficie, dove possono essere facilmente rimosse. Il processo avviene in un ambiente sigillato, prevenendo la contaminazione dai sottoprodotti della combustione che sono presenti nei forni a combustibile.

Gestione Precisa della Temperatura

La potenza del forno, e quindi il calore, può essere controllata con incredibile precisione regolando la frequenza e la potenza del campo elettromagnetico.

Questo offre agli operatori un controllo esatto sul processo di fusione, che è fondamentale per soddisfare le rigorose specifiche delle leghe ad alte prestazioni e garantire risultati coerenti e ripetibili ad ogni ciclo.

Comprendere i Compromessi

Sebbene altamente vantaggiosa, nessuna tecnologia è priva di considerazioni. Un quadro completo richiede il riconoscimento delle realtà pratiche.

Costo Iniziale Elevato del Capitale

Un sistema di forno a induzione rappresenta un investimento iniziale significativo. Gli alimentatori, i sistemi di raffreddamento ad acqua e i controlli sono più complessi e costosi di un semplice forno a combustibile.

Sensibilità al Materiale di Carica

L'efficienza di un forno a induzione dipende dalla conduttività elettrica del materiale da fondere. Il processo è meno efficace per materiali con scarsa conduttività.

Inoltre, la pulizia del rottame metallico caricato è importante, poiché i contaminanti possono influenzare la chimica finale della fusione e la durata del rivestimento del forno.

Requisito di un Sistema di Raffreddamento

Le bobine di induzione ad alta potenza generano un calore immenso e devono essere protette da un robusto sistema di raffreddamento ad acqua. Questo sistema aggiunge complessità all'installazione e rappresenta un altro punto necessario di manutenzione e potenziale guasto.

Un Ambiente di Lavoro Fondamentalmente Più Sicuro

Forse il vantaggio più convincente della tecnologia a induzione è il drastico miglioramento della sicurezza sul posto di lavoro.

Nessuna Fiamma Libera o Combustione

Il calore è interamente contenuto all'interno del crogiolo. Non ci sono fiamme libere, combustibili esplosivi o gas di scarico caldi. Questo singolo fattore riduce drasticamente il rischio di incendi e gravi ustioni.

Qualità dell'Aria Più Pulita

Eliminando la combustione, i forni a induzione non producono fumi tossici associati, come il monossido di carbonio. Questo crea un ambiente di respirazione molto più pulito e sano per gli operatori sul pavimento della fonderia.

Design Compatto e Chiuso

I forni a induzione sono tipicamente più compatti dei forni tradizionali con una produzione equivalente. Il loro design chiuso contiene il processo, consentendo di posizionarli direttamente sul pavimento di lavoro senza estesi perimetri di sicurezza.

Fare la Scelta Giusta per la Tua Operazione

Decidere di investire in un forno a induzione dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è massimizzare la produzione e la velocità: I rapidi cicli di riscaldamento e l'eliminazione dei ritardi nella lavorazione a lotti rendono l'induzione la scelta chiara per le fonderie ad alta produttività.

- Se il tuo obiettivo principale è ridurre i costi operativi: I significativi risparmi energetici a lungo termine e l'eliminazione dei costi di combustibile ed elettrodi forniscono un forte incentivo finanziario.

- Se il tuo obiettivo principale è produrre leghe ad alta purezza o speciali: Il preciso controllo della temperatura e l'azione di agitazione intrinseca di un forno a induzione offrono una qualità metallurgica ineguagliabile.

- Se il tuo obiettivo principale è migliorare la sicurezza sul posto di lavoro: L'operazione chiusa e senza fiamma riduce drasticamente i rischi di incendio, ustioni ed esposizione ai fumi, creando un ambiente moderno e sicuro.

In definitiva, l'adozione di un forno a induzione è un investimento in un processo di fusione più controllato, efficiente e sicuro.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità e Produttività | Riscaldamento rapido e diretto dall'interno della carica metallica |

| Efficienza Energetica | Risparmio energetico del 30-80% con zero perdite di calore in standby |

| Purezza del Metallo | L'agitazione elettromagnetica assicura fusioni omogenee e pulite |

| Controllo del Processo | Gestione precisa della temperatura per risultati coerenti |

| Sicurezza | Nessuna fiamma libera, aria più pulita e design chiuso |

Pronto a trasformare il tuo processo di fusione con la precisione e l'efficienza di un forno a induzione?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni termiche avanzate. La nostra esperienza nei forni ad alta temperatura, incluse le profonde capacità di personalizzazione, garantisce che possiamo soddisfare le tue esigenze operative uniche per la fusione, il trattamento termico e altro ancora.

Contattaci oggi stesso per discutere come le nostre soluzioni possono offrire una maggiore produttività, costi operativi inferiori e una maggiore purezza per la tua fonderia o laboratorio.

Contattaci tramite il nostro Modulo di Contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche