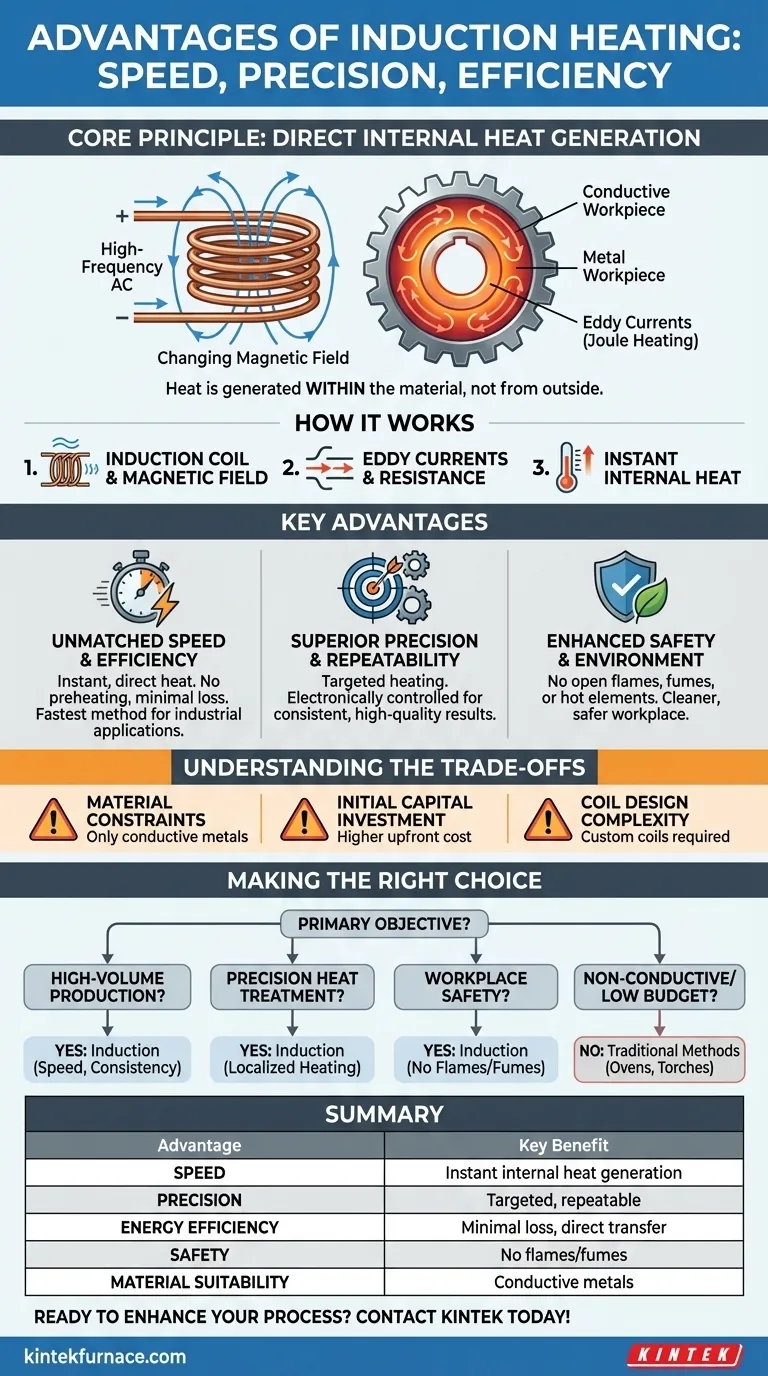

Al suo centro, i principali vantaggi di un riscaldatore a induzione sono la sua eccezionale velocità, precisione ed efficienza energetica. A differenza dei metodi convenzionali che riscaldano un materiale dall'esterno, il riscaldamento a induzione genera calore direttamente all'interno del pezzo stesso, portando a un processo più veloce, pulito e controllabile per qualsiasi materiale conduttivo.

Il vantaggio fondamentale del riscaldamento a induzione non è solo che è diverso, ma che cambia il punto di inizio del processo di riscaldamento. Generando calore all'interno del materiale tramite un campo elettromagnetico, elimina le inefficienze e la mancanza di controllo associate a fonti di calore esterne come fiamme o resistenze a spirale.

Come funziona il riscaldamento a induzione

Per comprenderne i vantaggi, è necessario prima afferrare il suo principio fondamentale. Un riscaldatore a induzione non è un forno o una torcia tradizionale.

Il principio dell'induzione

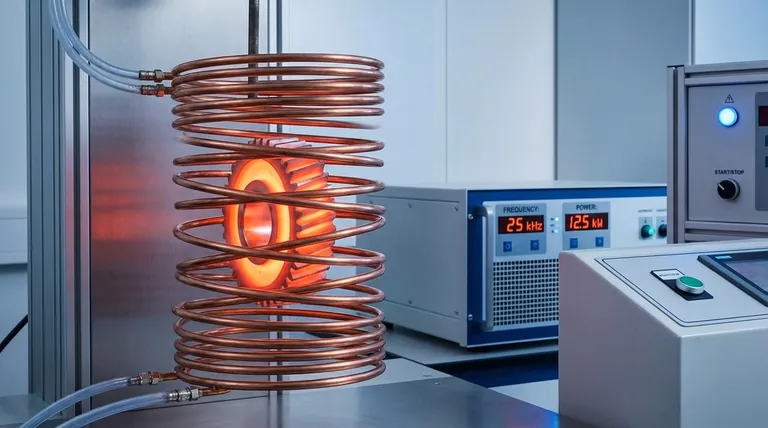

Un riscaldatore a induzione utilizza una bobina di rame attraverso la quale viene fatto passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapido cambiamento attorno alla bobina.

Quando un pezzo conduttivo, come un pezzo di acciaio, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche (chiamate correnti parassite) a fluire all'interno del metallo.

Generazione di calore interna diretta

La resistenza del metallo al flusso di queste correnti parassite genera un calore intenso e localizzato. Questo fenomeno, noto come riscaldamento Joule, significa che il materiale si riscalda dall'interno verso l'esterno. La bobina stessa non si surriscalda e non vi è alcun contatto diretto o fiamma libera.

Vantaggi chiave rispetto ai metodi tradizionali

Questo meccanismo di riscaldamento unico offre diversi vantaggi significativi rispetto ai forni, alle stufe e alle torce convenzionali.

Velocità ed efficienza ineguagliabili

Poiché il calore viene generato istantaneamente e direttamente dove è necessario, il processo è incredibilmente veloce. Non c'è bisogno di preriscaldare una camera o di aspettare che il calore si trasferisca lentamente da una fonte esterna al pezzo.

Questa generazione diretta riduce al minimo l'inerzia termica e la dispersione di calore nell'ambiente circostante, rendendo l'induzione uno dei metodi di riscaldamento più efficienti dal punto di vista energetico disponibili per le applicazioni industriali.

Precisione e ripetibilità superiori

L'effetto di riscaldamento è concentrato dove il campo magnetico è più forte. Progettando attentamente la forma della bobina a induzione, il calore può essere applicato con precisione chirurgica ad aree specifiche di un pezzo.

Ciò consente, ad esempio, l'indurimento mirato di un dente di ingranaggio senza alterare le proprietà del nucleo. Poiché l'ingresso di potenza e il tempo ciclo sono controllati elettronicamente, il processo è perfettamente ripetibile, garantendo una qualità costante da un pezzo all'altro.

Sicurezza migliorata e ambiente di lavoro

Il riscaldamento a induzione elimina i principali pericoli di molti processi di riscaldamento industriali. Non c'è fiamma libera, il che riduce drasticamente il rischio di incendio.

Inoltre, non ci sono elementi caldi o sottoprodotti della combustione come fumo e vapori. Ciò crea un ambiente di lavoro molto più pulito, fresco e sicuro rispetto a una fucina o a un forno.

Comprendere i compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Limitazioni dei materiali

Il limite più significativo è che il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi, principalmente metalli. Non può essere utilizzato per riscaldare plastiche, vetro, ceramiche o altri isolanti a meno che non siano abbinati a un "suscettore" conduttivo che si riscalda e trasferisce il calore indirettamente.

Investimento di capitale iniziale

I sistemi di riscaldamento a induzione hanno tipicamente un costo iniziale più elevato rispetto a soluzioni più semplici come una torcia a gas o un forno a resistenza di base. L'alimentatore e le bobine progettate su misura rappresentano un investimento iniziale significativo.

Progettazione e complessità della bobina

L'efficienza e la precisione del processo dipendono in gran parte dalla progettazione della bobina a induzione. Una bobina deve essere accuratamente sagomata e dimensionata per adattarsi alla geometria del pezzo per prestazioni ottimali. Ciò può aggiungere un livello di complessità, in particolare per lotti a basso volume o pezzi di forma irregolare.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il riscaldamento a induzione è lo strumento giusto, valuta il tuo obiettivo principale.

- Se la tua attenzione principale è la produzione ripetibile e ad alto volume: Il riscaldamento a induzione è la scelta superiore grazie alla sua velocità, coerenza e potenziale di automazione.

- Se la tua attenzione principale è il trattamento termico di precisione: La capacità di localizzare il calore in zone specifiche di un pezzo rende l'induzione una soluzione ideale per compiti come l'indurimento superficiale o la brasatura di giunti complessi.

- Se la tua attenzione principale è la sicurezza sul lavoro e la qualità ambientale: L'assenza di fiamme, fumi e calore eccessivo rende l'induzione un chiaro vincitore.

- Se stai lavorando con materiali non conduttivi o con un budget molto limitato per un lavoro occasionale: Metodi tradizionali come forni o torce potrebbero essere più pratici ed economici.

In definitiva, scegliere il riscaldamento a induzione è un investimento in velocità, controllo e un processo più sicuro ed efficiente.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Velocità | Generazione di calore interna istantanea per un'elaborazione rapida |

| Precisione | Riscaldamento mirato con elevata ripetibilità |

| Efficienza energetica | Perdita di calore minima e trasferimento diretto di energia |

| Sicurezza | Nessuna fiamma libera, fumi o superfici calde |

| Idoneità del materiale | Ideale per metalli conduttivi come l'acciaio |

Pronto a migliorare il tuo processo di riscaldamento industriale con precisione ed efficienza? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri riscaldatori a induzione e altre soluzioni possono ottimizzare le tue operazioni per velocità, sicurezza e risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura