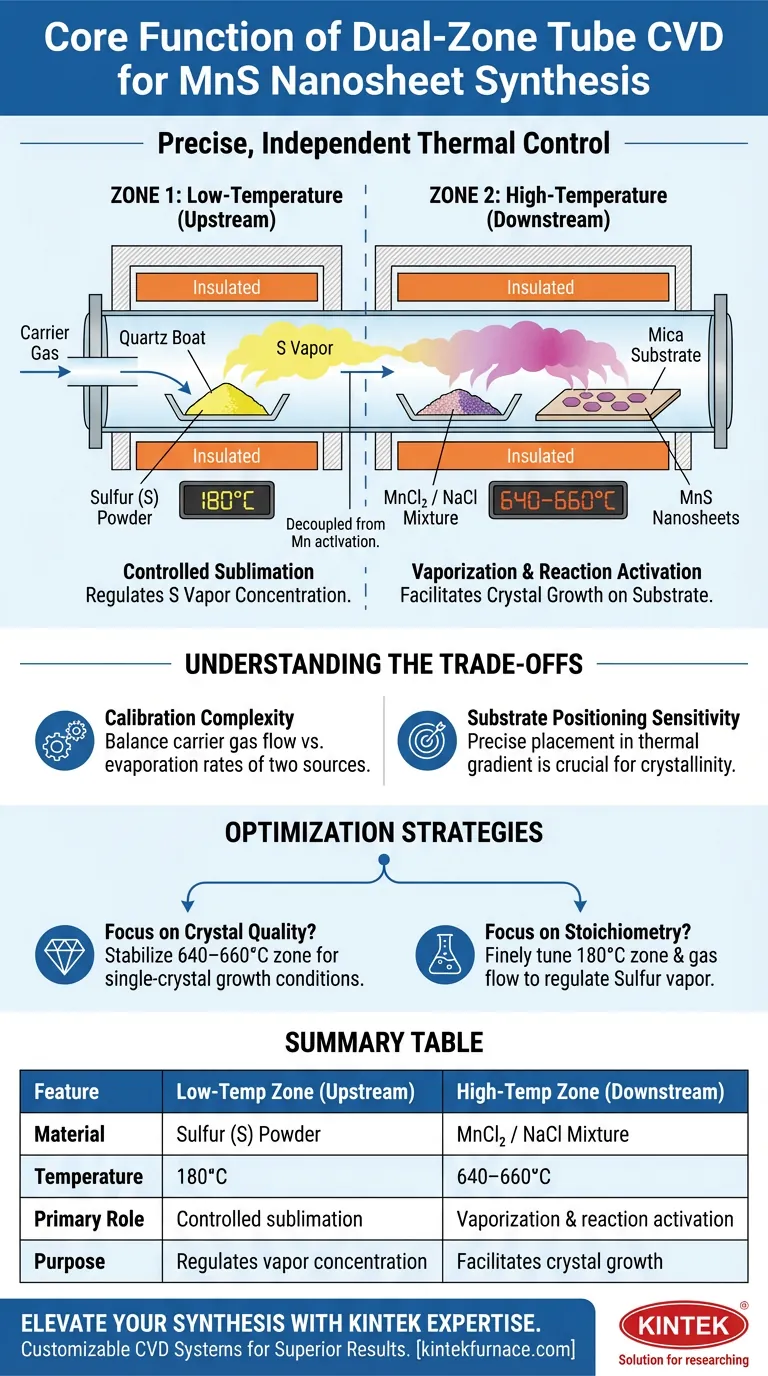

La funzione principale di un sistema CVD a tubo a doppia zona è fornire un controllo termico preciso e indipendente su diversi materiali precursori. Nella sintesi di nanosheet di solfuro di manganese (MnS), questa configurazione è essenziale perché consente alla polvere di zolfo (S) di sublimare a bassa temperatura (180°C) mantenendo contemporaneamente una miscela di cloruro di manganese (MnCl2) a una temperatura di reazione molto più elevata (640–660°C). Questa separazione consente una regolazione precisa delle concentrazioni di vapore chimico richieste per la crescita di nanocristalli di alta qualità su substrati di mica.

Disaccoppiando la sublimazione dello zolfo dall'attivazione del precursore di manganese, il sistema a doppia zona crea l'ambiente termodinamico specifico necessario per la crescita controllata di strutture di MnS non stratificate.

La meccanica del controllo indipendente della temperatura

La zona a bassa temperatura (a monte)

Il ruolo principale della prima zona è la sublimazione controllata della fonte di calcogeno.

Per la sintesi di MnS, la polvere di zolfo (S) viene posta in questa regione a bassa temperatura, impostata specificamente a 180°C. Questa temperatura è sufficiente per generare vapore di zolfo senza indurre reazioni premature o un rapido esaurimento del materiale.

La zona ad alta temperatura (a valle)

La seconda zona crea l'ambiente ad alta energia richiesto affinché il precursore metallico reagisca.

Qui, una miscela di MnCl2 e NaCl viene riscaldata a 640–660°C. Questa elevata energia termica è necessaria per vaporizzare il sale di manganese e facilitare la sua reazione con il vapore di zolfo in arrivo sul substrato.

Regolazione della concentrazione dei vapori

La separazione delle zone consente la regolazione indipendente della pressione di vapore per ciascun reagente.

Se entrambi i precursori fossero riscaldati in una singola zona, lo zolfo evaporerebbe eccessivamente velocemente prima che il cloruro di manganese raggiunga il suo punto di vaporizzazione. La configurazione a doppia zona garantisce che il corretto rapporto di vapori di Mn e S si incontri sulla superficie del substrato.

Comprensione dei compromessi

Complessità della calibrazione

Sebbene un sistema a doppia zona offra un controllo superiore, introduce significative variabili operative.

Gli operatori devono bilanciare attentamente la portata del gas di trasporto rispetto ai tassi di evaporazione di due diverse fonti. Un disallineamento nel gradiente di temperatura tra le zone può portare a un trasporto di vapore instabile o a uno spessore del film incoerente.

Sensibilità al posizionamento del substrato

Il successo della deposizione dipende fortemente dal posizionamento preciso del substrato all'interno del gradiente termico.

Poiché la cinetica di reazione cambia rapidamente lungo la caduta di temperatura a valle, anche piccole deviazioni nella posizione del substrato possono comportare una scarsa cristallinità o morfologie indesiderate.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un sistema CVD a doppia zona per la sintesi di MnS, considera i tuoi obiettivi specifici:

- Se la tua attenzione principale è la qualità dei cristalli: Dai priorità alla precisa stabilizzazione della zona 640–660°C per garantire che le condizioni termodinamiche favoriscano la crescita di cristalli singoli sul substrato di mica.

- Se la tua attenzione principale è il controllo della stechiometria: Regola finemente la zona a bassa temperatura (180°C) e la portata del gas di trasporto per regolare rigorosamente la quantità di vapore di zolfo che raggiunge la zona di reazione.

Padroneggiare il gradiente termico tra queste due zone è il fattore determinante per passare dalla deposizione casuale alla sintesi controllata di nanosheet.

Tabella riassuntiva:

| Caratteristica | Zona a bassa temperatura (a monte) | Zona ad alta temperatura (a valle) |

|---|---|---|

| Materiale | Polvere di zolfo (S) | Miscela MnCl2 / NaCl |

| Temperatura | 180°C | 640–660°C |

| Ruolo principale | Sublimazione controllata del calcogeno | Vaporizzazione e attivazione della reazione |

| Scopo | Regola la concentrazione del vapore di zolfo | Facilita la crescita dei cristalli sul substrato |

Migliora la tua sintesi di materiali con l'esperienza KINTEK

Sblocca il pieno potenziale della tua ricerca con i nostri sistemi CVD ad alta precisione. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i requisiti termodinamici unici del tuo laboratorio. Sia che tu stia sintetizzando nanosheet di MnS o esplorando nuovi materiali 2D, le nostre configurazioni a doppia zona forniscono il preciso controllo termico indipendente di cui hai bisogno per ottenere una qualità cristallina superiore.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contattaci oggi per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono alcune applicazioni dei materiali sfusi in SiC CVD? Ideali per esigenze ad alta tecnologia

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Qual è la funzione di una camera di pirolisi a spruzzo personalizzata? Ottimizzare la sintesi di film sottili di ZnSe e PbSe

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i forni CVD sono indispensabili nella scienza dei materiali? Sblocca la precisione a livello atomico per materiali superiori

- Qual è la funzione di un sistema di sputtering al plasma a radiofrequenza (RF)? Fabbricazione di strati intermedi di PtNP di precisione

- Quali sono gli intervalli di spessore tipici per i rivestimenti prodotti tramite CVD rispetto ai metodi di deposizione tradizionali? Scopri Precisione vs. Massa

- Quali materiali vengono utilizzati nella zona calda dei forni CVD? Ottimizzazione per purezza, costo e prestazioni