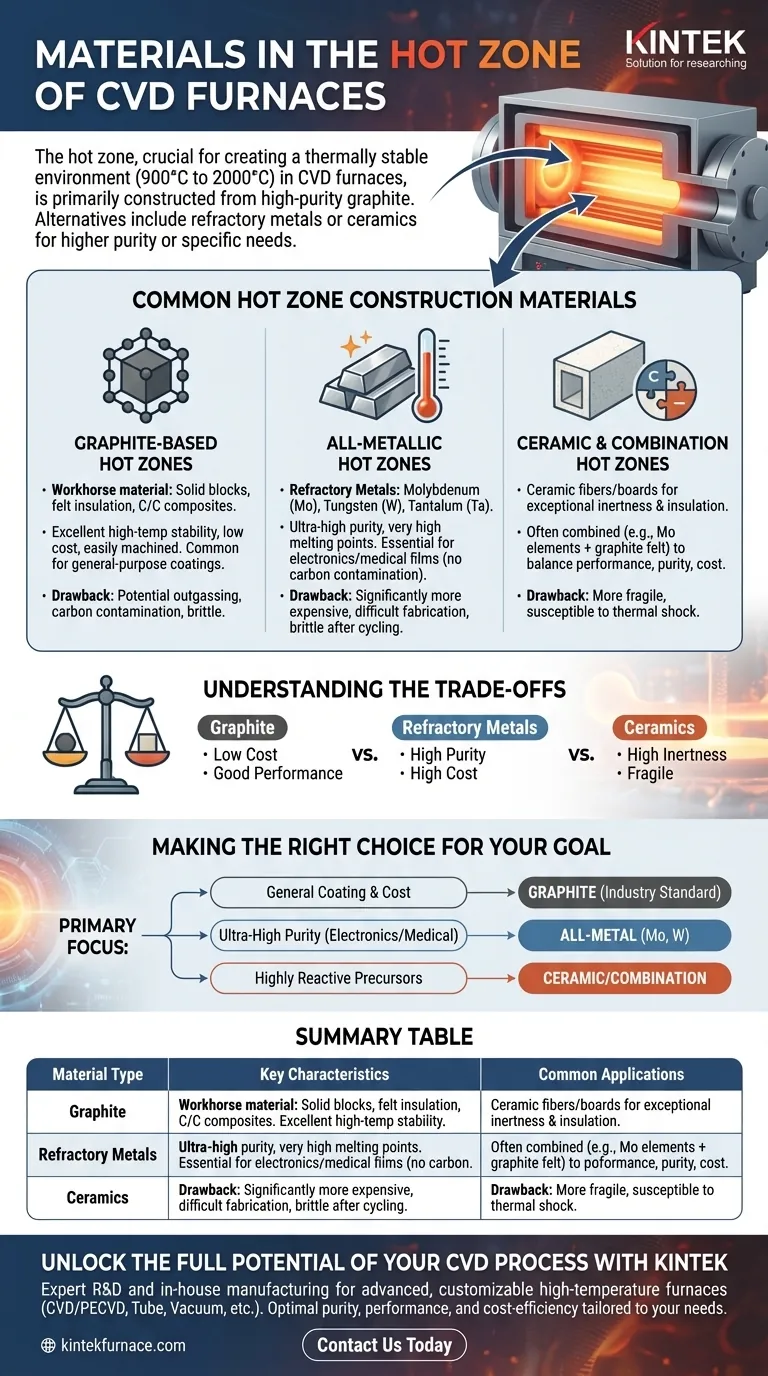

In un forno a deposizione chimica da vapore (CVD), la zona calda è costruita più comunemente con grafite ad alta purezza, con feltro di carbonio o grafite utilizzato per l'isolamento termico. Tuttavia, la scelta del materiale è una decisione ingegneristica critica e si utilizzano alternative come metalli refrattari (molibdeno, tungsteno) o ceramiche per applicazioni che richiedono maggiore purezza o specifica compatibilità chimica.

La selezione di un materiale per la zona calda non è una soluzione universale. È un compromesso deliberato tra prestazioni termiche, compatibilità chimica con il processo di deposizione, requisiti di purezza e costo complessivo.

La Sfida Principale: Contenere Temperature Estreme

La funzione primaria di un forno CVD è creare un ambiente termicamente stabile, spesso a temperature estremamente elevate. Questo ambiente è ciò che guida le reazioni chimiche necessarie per depositare film sottili su un substrato.

Le Esigenze del Processo CVD

Le temperature di deposizione nel CVD vanno frequentemente da 900 °C a 2000 °C. Queste condizioni sottopongono a un'immensa sollecitazione i componenti strutturali dell'interno del forno.

I materiali della zona calda devono mantenere la loro integrità strutturale e non deformarsi, fondere o degradarsi a queste temperature. Devono anche essere chimicamente compatibili con i gas precursori utilizzati nel processo di deposizione.

Materiali Comuni per la Costruzione della Zona Calda

Sebbene la grafite sia la scelta più diffusa, diversi materiali vengono utilizzati in base ai requisiti specifici dell'applicazione CVD.

Zone Calde a Base di Grafite

La grafite è il materiale di lavoro per molte zone calde CVD. Ciò include componenti lavorati da blocchi di grafite massiccia, feltro di grafite flessibile per l'isolamento e compositi rigidi Carbonio-Carbonio (C/C) per una maggiore resistenza.

La sua popolarità deriva dalla sua eccellente stabilità alle alte temperature e dal costo relativamente contenuto. Può essere facilmente lavorata in forme complesse per elementi riscaldanti, strutture di supporto e rivestimenti del forno.

Zone Calde Interamente Metalliche

Per i processi che richiedono purezza ultra-elevata o non possono tollerare la presenza di carbonio, vengono impiegate zone calde interamente metalliche. Queste sono costruite con metalli refrattari con punti di fusione estremamente elevati.

I metalli comuni includono molibdeno (Mo), tungsteno (W) e tantalo (Ta). Questi materiali sono essenziali per depositare determinati film di grado elettronico o medico dove la contaminazione da carbonio proveniente da un forno a grafite sarebbe inaccettabile.

Zone Calde in Ceramica e Combinate

In alcuni casi, vengono utilizzate fibre o pannelli ceramici per la loro eccezionale inerzia chimica e proprietà di isolamento termico.

Più comunemente, i forni utilizzano una combinazione di materiali. Un design potrebbe presentare elementi riscaldanti in molibdeno all'interno di una camera isolata con feltro di grafite per bilanciare prestazioni, purezza e costo.

Comprendere i Compromessi

La scelta del materiale influisce direttamente sulle capacità del forno, sulla durata operativa e sul costo.

Grafite: Lo Standard Versatile

La grafite offre il miglior equilibrio tra costo e prestazioni per una vasta gamma di applicazioni. Il suo principale svantaggio è il potenziale di rilascio di gas (outgassing) o di reazione con alcuni precursori, il che può introdurre impurità di carbonio nel film depositato. Può anche essere fragile.

Metalli Refrattari: La Scelta ad Alta Purezza

Il molibdeno e il tungsteno forniscono un livello di purezza superiore e sono ideali per ambienti ad alto vuoto. Tuttavia, sono significativamente più costosi della grafite e possono essere più difficili da fabbricare. Possono anche diventare fragili dopo cicli termici ripetuti ad alta temperatura.

Ceramiche: Lo Specialista Inerte

Le ceramiche offrono la massima resistenza chimica ma sono spesso più fragili e suscettibili agli shock termici rispetto ai metalli o alla grafite. Sono tipicamente utilizzate in applicazioni specializzate dove la reattività è la preoccupazione principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del materiale corretto per la zona calda è fondamentale per ottenere il risultato desiderato nel tuo processo CVD.

- Se il tuo obiettivo principale è il rivestimento per uso generale e l'efficacia in termini di costi: Una zona calda a base di grafite è lo standard industriale e la scelta più pratica.

- Se il tuo obiettivo principale è la purezza ultra-elevata per l'elettronica o i dispositivi medici: È necessaria una zona calda interamente metallica che utilizzi molibdeno o tungsteno per evitare la contaminazione da carbonio.

- Se il tuo obiettivo principale è depositare materiali utilizzando precursori altamente reattivi: Potrebbe essere necessaria una zona calda specializzata rivestita in ceramica o combinata per garantire l'inerzia chimica.

In definitiva, comprendere queste proprietà dei materiali ti consente di selezionare un design del forno che si allinea perfettamente con i tuoi obiettivi tecnici ed economici.

Tabella Riepilogativa:

| Tipo di Materiale | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|

| Grafite | Conveniente, facilmente lavorabile, buona stabilità termica | Rivestimenti per uso generale, processi sensibili al costo |

| Metalli Refrattari (es. Mo, W) | Purezza ultra-elevata, alto punto di fusione, costoso | Elettronica, dispositivi medici, ambienti ad alto vuoto |

| Ceramiche | Chimicamente inerti, fragili, resistenti agli shock termici | Processi con precursori altamente reattivi, applicazioni specializzate |

Sblocca il Pieno Potenziale del Tuo Processo CVD con KINTEK

Stai faticando a scegliere il materiale giusto per la zona calda per la tua specifica applicazione CVD? Il nostro team di esperti presso KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. Sia che tu abbia bisogno di forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, o Sistemi CVD/PECVD, offriamo una profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali unici—garantendo purezza, prestazioni ed efficienza dei costi ottimali.

Non lasciare che le limitazioni dei materiali frenino la tua ricerca o produzione. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e guidare il successo nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità