La funzione principale di un forno di essiccazione in questo contesto è fornire un ambiente termico controllato che avvia l'indurimento dello stampo di sabbia. Mantenendo una temperatura di 160°C per un'ora, il forno favorisce l'evaporazione dell'umidità, un passaggio critico che consente alla polvere di silicato solido di sciogliersi e riformarsi in ponti leganti strutturali.

Il forno di essiccazione funge da catalizzatore per la resistenza meccanica, trasformando una miscela sciolta di sabbia e legante in uno stampo rigido attivando il silicato inorganico attraverso una precisa disidratazione termica.

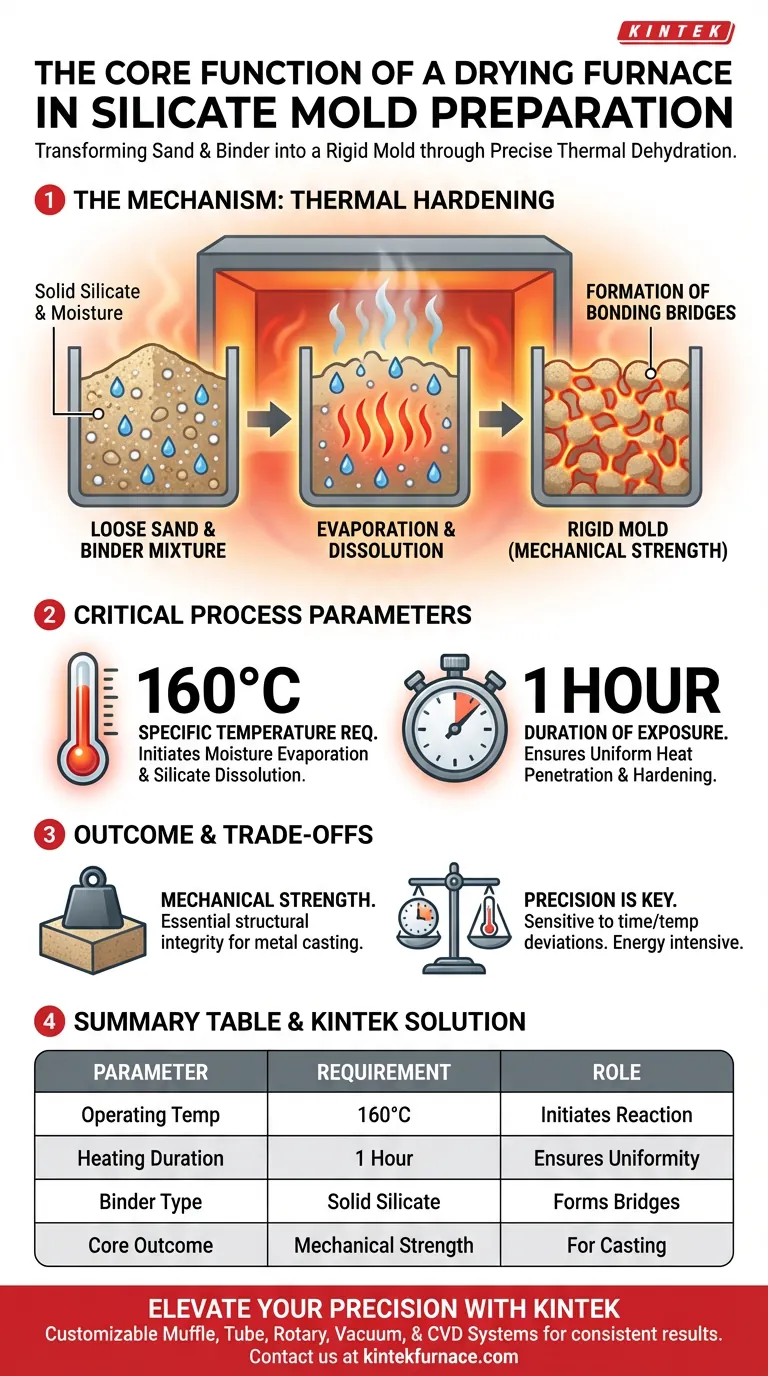

Il Meccanismo di Indurimento Termico

Per capire perché il forno è indispensabile, bisogna esaminare i cambiamenti chimici e fisici che avvengono all'interno dello stampo.

Evaporazione e Dissoluzione

Il ruolo primario del forno è facilitare l'evaporazione dell'umidità presente nella miscela.

Questa energia termica innesca una reazione in cui la polvere di silicato solido si scioglie. Questa fase di dissoluzione è il precursore dei cambiamenti strutturali necessari affinché lo stampo funzioni.

Formazione di Ponti Leganti

Man mano che il processo continua, il silicato disciolto non si asciuga semplicemente; subisce una trasformazione.

Il silicato si riforma per creare solidi ponti leganti tra i grani di sabbia. Questi ponti sono le connessioni fisiche che tengono unito lo stampo, trasformando la sabbia granulare in un blocco solido.

Parametri di Processo e Risultati

L'efficacia del forno di essiccazione dipende dal rispetto di specifici parametri operativi definiti dalle proprietà del legante.

Requisiti di Temperatura Specifici

Il requisito standard per questo processo è il riscaldamento dello stampo di sabbia a 160°C.

Questa temperatura è sufficiente per favorire la reazione senza danneggiare la struttura fondamentale dei componenti dello stampo.

Durata dell'Esposizione

Lo stampo deve essere mantenuto a questa temperatura per un'ora.

Questa durata assicura che il calore penetri in tutto il volume dello stampo di sabbia, garantendo un indurimento uniforme dalla superficie al nucleo.

Resistenza Meccanica

Il risultato finale di questo trattamento termico è la resistenza meccanica.

Senza questo ciclo di riscaldamento, lo stampo mancherebbe dell'integrità strutturale necessaria per sopportare il peso e la pressione del successivo processo di fusione dei metalli.

Comprendere i Compromessi

Sebbene il forno di essiccazione sia efficace, introduce specifici vincoli che devono essere gestiti per garantirne la qualità.

Sensibilità alle Deviazioni del Processo

Il processo si basa su uno specifico equilibrio tra tempo e temperatura (160°C per un'ora).

Deviare da queste metriche può comportare un legame incompleto. Se l'umidità non viene completamente evaporata o il silicato non si riforma completamente, lo stampo potrebbe cedere sotto lo stress della fusione.

Dipendenza dall'Energia

Questo metodo di preparazione degli stampi è intrinsecamente dispendioso in termini di energia a causa della necessità di un riscaldamento prolungato.

L'efficienza in questa fase è dettata dalla capacità del forno di mantenere una temperatura stabile, rendendo l'affidabilità delle apparecchiature un fattore critico nel successo della produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno di essiccazione non è solo un riscaldatore; è un reattore che finalizza le proprietà fisiche dello stampo.

- Se la tua priorità principale è l'Integrità dello Stampo: Aderisci rigorosamente al setpoint di 160°C per garantire la completa formazione dei ponti leganti.

- Se la tua priorità principale è la Coerenza del Processo: Assicurati che la durata di un'ora sia misurata accuratamente per garantire una resistenza uniforme in tutto lo stampo.

La precisione nella fase di essiccazione è il fattore determinante tra una miscela fragile e uno stampo pronto per la fusione.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Ruolo nella Preparazione dello Stampo |

|---|---|---|

| Temperatura Operativa | 160°C | Inizia l'evaporazione dell'umidità e la dissoluzione del silicato |

| Durata del Riscaldamento | 1 Ora | Garantisce un indurimento uniforme e una penetrazione completa del calore |

| Tipo di Legante | Silicato Inorganico Solido | Forma ponti leganti strutturali tra i grani di sabbia |

| Risultato Principale | Resistenza Meccanica | Fornisce integrità strutturale per la pressione della fusione dei metalli |

Migliora la Precisione della Tua Fonderia con KINTEK

Ottenere una resistenza meccanica costante nei tuoi stampi richiede più di un semplice calore: richiede precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre soluzioni di riscaldamento di laboratorio e industriali ad alte prestazioni, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di trattamento termico uniche.

Sia che tu stia perfezionando ricette di leganti a base di silicato o aumentando la produzione, i nostri forni forniscono la stabilità di temperatura e l'affidabilità essenziali per il successo. Contattaci oggi stesso per ottimizzare il tuo processo di preparazione degli stampi e scopri come la nostra tecnologia termica su misura può trasformare l'efficienza del tuo laboratorio o fonderia.

Guida Visiva

Riferimenti

- Nurul Anwar, Juhani Orkas. Effect of Additives on Heat Hardened Inorganic Solid Foundry Binder. DOI: 10.1007/s40962-024-01277-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come fanno le presse per compresse da laboratorio a garantire le prestazioni nei prototipi di batterie allo iodio? Ottimizza oggi il contatto interfacciale

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Qual è l'impatto dell'utilizzo di un forno a essiccazione sottovuoto sugli elettrodi CDI? Ottimizzare stabilità e conducibilità

- Qual è il significato del processo di ricottura a 220 °C? Sbloccare la sintesi di film sottili anti-perovskite ad alta purezza

- Perché i fasci laser ad alta energia e i sistemi di controllo di precisione sono necessari per il PBF? Master Ceramic Fabrication

- Perché i cilindri di azoto e i flussimetri sono necessari durante la pirolisi della biomassa? Atmosfera controllata per rese ottimali

- Perché lo stampaggio a pressione e la sinterizzazione ad alta temperatura sono necessari per UO2-ZrO2? Padronanza della densità dei materiali

- Come viene tipicamente definito il vuoto in termini pratici? Comprendere la riduzione della pressione per le vostre applicazioni