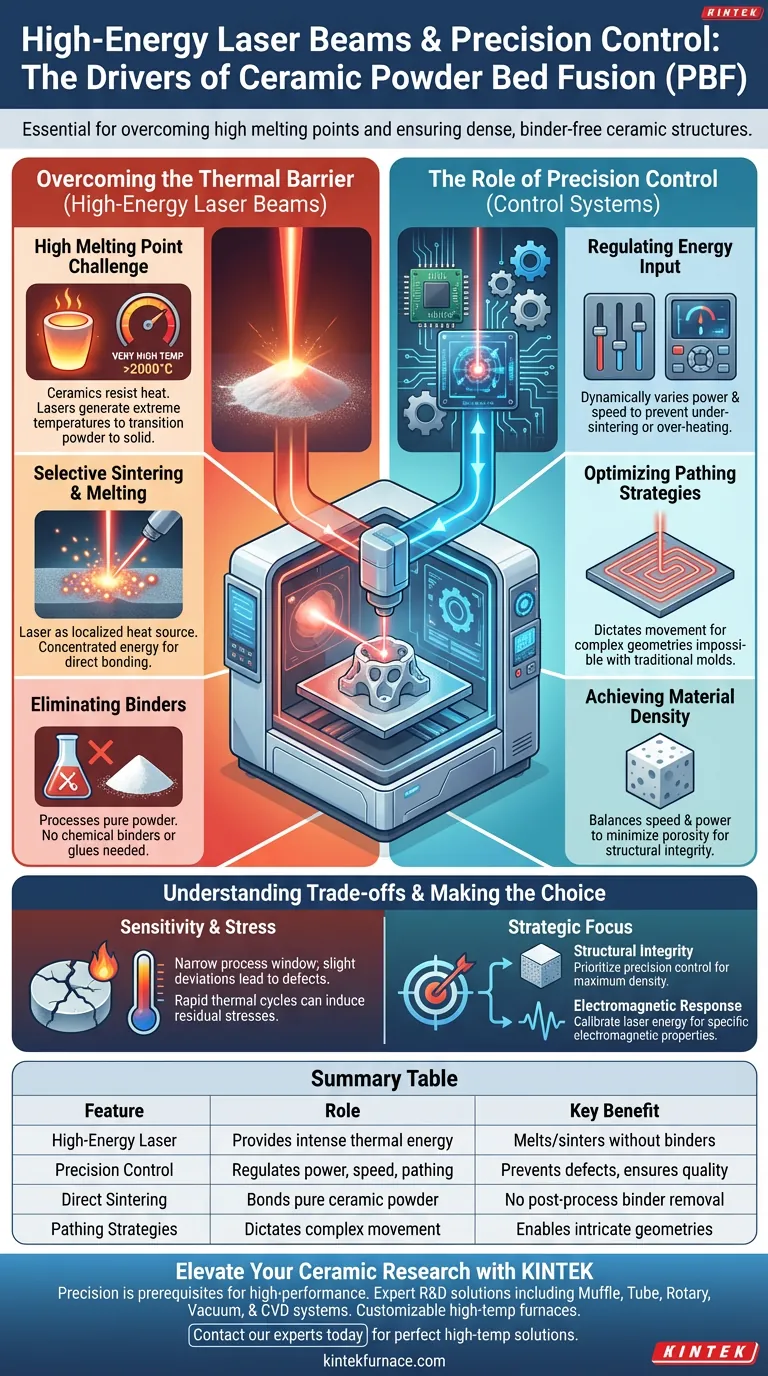

I fasci laser ad alta energia e i sistemi di controllo di precisione sono i motori fondamentali del processo di fusione su letto di polvere (PBF) per le ceramiche. I laser forniscono l'intensa energia termica necessaria per fondere o sinterizzare i materiali ceramici, che possiedono intrinsecamente punti di fusione estremamente elevati, mentre i sistemi di controllo regolano meticolosamente tale energia per legare le particelle senza la necessità di leganti chimici.

Le ceramiche presentano sfide termiche uniche rispetto a metalli o polimeri. Il PBF utilizza energia laser focalizzata per superare queste alte soglie di fusione, mentre i sistemi di controllo digitale garantiscono la creazione di strutture dense e prive di leganti in grado di fornire prestazioni elettromagnetiche specifiche.

Superare la barriera termica

La sfida dell'alto punto di fusione

Le ceramiche sono definite dalla loro resistenza al calore, possedendo punti di fusione molto più elevati dei materiali di produzione tradizionali. I fasci laser ad alta energia sono necessari per generare le temperature estreme richieste per trasformare la polvere ceramica da particelle solide a una massa coesa.

Sinterizzazione e fusione selettiva

Il laser agisce come una fonte di calore localizzata che scansiona selettivamente il letto di polvere. Concentrando alta energia in un punto focale specifico, il sistema facilita il legame diretto delle particelle ceramiche.

Eliminare la necessità di leganti

Un vantaggio fondamentale dell'utilizzo di laser ad alta energia è la capacità di processare polvere ceramica pura. Poiché il laser fornisce energia sufficiente per la sinterizzazione diretta, il processo elimina la necessità di leganti o colle tipicamente utilizzate per tenere insieme le particelle ceramiche in altri metodi di fabbricazione.

Il ruolo del controllo di precisione

Regolazione dell'apporto energetico

La potenza grezza è insufficiente senza gestione; i sistemi di controllo di precisione differenziano l'uscita del laser per soddisfare i requisiti specifici del materiale. Questi sistemi regolano dinamicamente la potenza del laser e la velocità di scansione per prevenire sotto-sinterizzazione (parti deboli) o surriscaldamento (degradazione del materiale).

Ottimizzazione delle strategie di percorso

Il sistema di controllo detta il movimento del laser attraverso il letto di polvere. Un percorso preciso consente la fabbricazione di geometrie complesse che sarebbero impossibili con stampi tradizionali.

Ottenere la densità del materiale

L'obiettivo finale di questo controllo è creare una struttura densa. Bilanciando attentamente velocità e potenza, il sistema minimizza la porosità, garantendo che il componente finale abbia l'integrità strutturale richiesta per l'uso funzionale.

Comprensione dei compromessi

Sensibilità ai parametri di processo

La finestra di successo nel PBF ceramico è estremamente ristretta. Leggere deviazioni nella potenza del laser o nella velocità di scansione possono portare a difetti significativi, come crepe o delaminazione, a causa della natura fragile delle ceramiche.

Gestione dello stress termico

Sebbene sia necessaria un'alta energia, essa introduce forti gradienti termici. I rapidi cicli di riscaldamento e raffreddamento controllati dal sistema possono indurre stress residui all'interno del pezzo, richiedendo un'attenta calibrazione per evitare deformazioni.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del PBF per le ceramiche, allinea i controlli del tuo processo con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità al controllo di precisione rispetto alla velocità di scansione per garantire la massima densità e legame delle particelle.

- Se il tuo obiettivo principale è la risposta elettromagnetica: Calibra l'energia del laser per ottenere la densità e la microstruttura specifiche necessarie per ottimizzare le proprietà elettromagnetiche del materiale.

La precisione nell'erogazione dell'energia non è solo una caratteristica; è il prerequisito per la fabbricazione di ceramiche ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nel PBF ceramico | Beneficio chiave |

|---|---|---|

| Laser ad alta energia | Fornisce intensa energia termica localizzata | Fonde/sinterizza ceramiche senza leganti chimici |

| Controllo di precisione | Regola potenza, velocità e percorso di scansione | Previene degradazione del materiale e difetti strutturali |

| Sinterizzazione diretta | Lega direttamente polvere ceramica pura | Elimina la necessità di rimozione del legante post-processo |

| Strategie di percorso | Dettano un complesso movimento del laser | Consente geometrie intricate impossibili con stampi |

Eleva la tua ricerca ceramica con KINTEK

La precisione nell'erogazione dell'energia è il prerequisito per la fabbricazione di ceramiche ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di soluzioni di laboratorio, tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD. Che tu stia sviluppando materiali avanzati o ottimizzando i parametri PBF, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione termica.

Pronto a ottenere una densità del materiale e un'integrità strutturale superiori? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Qual è il significato dell'uso di un forno a essiccazione sotto vuoto? Ottimizzare le prestazioni degli elettrodi dei supercondensatori

- In che modo un sistema di controllo di precisione del flusso di gas anidride carbonica influenza la precipitazione di carbonato di litio di elevata purezza?

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar

- Quali sono gli obiettivi principali del processo di utilizzo di un forno a nastro a infrarossi? Ottimizzare la metallizzazione delle celle solari TOPCon

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Quali problemi di processo vengono affrontati utilizzando un modello di forno a trave mobile? Risolvere le sfide dello stress termico delle lastre laminate

- Perché l'infrastruttura di rete 5G è fondamentale per il controllo qualità in tempo reale? Raggiungere la lavorazione termica a zero difetti

- Qual è la funzione di un reattore catalitico a letto fisso nella cogenerazione catalitica (CHP) ex situ? Ottimizza oggi la qualità del tuo bio-olio