Il ruolo critico di un forno a essiccazione sottovuoto risiede nella sua capacità di finalizzare l'integrità strutturale ed elettrica degli elettrodi CDI. Sottoponendo le piastre rivestite a calore controllato (tipicamente 80°C) in un ambiente a bassa pressione per periodi prolungati, il processo garantisce la rimozione assoluta dei solventi dalla sospensione attiva. Questo crea la solida base necessaria affinché l'elettrodo possa resistere ai rigori del ciclo elettrochimico.

Il valore primario dell'essiccazione sottovuoto non è solo la rimozione dell'umidità, ma la densificazione della matrice dell'elettrodo. Impedisce lo sfogliamento dello strato attivo e garantisce una bassa resistenza elettrica, influenzando direttamente la durata e l'efficienza del sistema CDI.

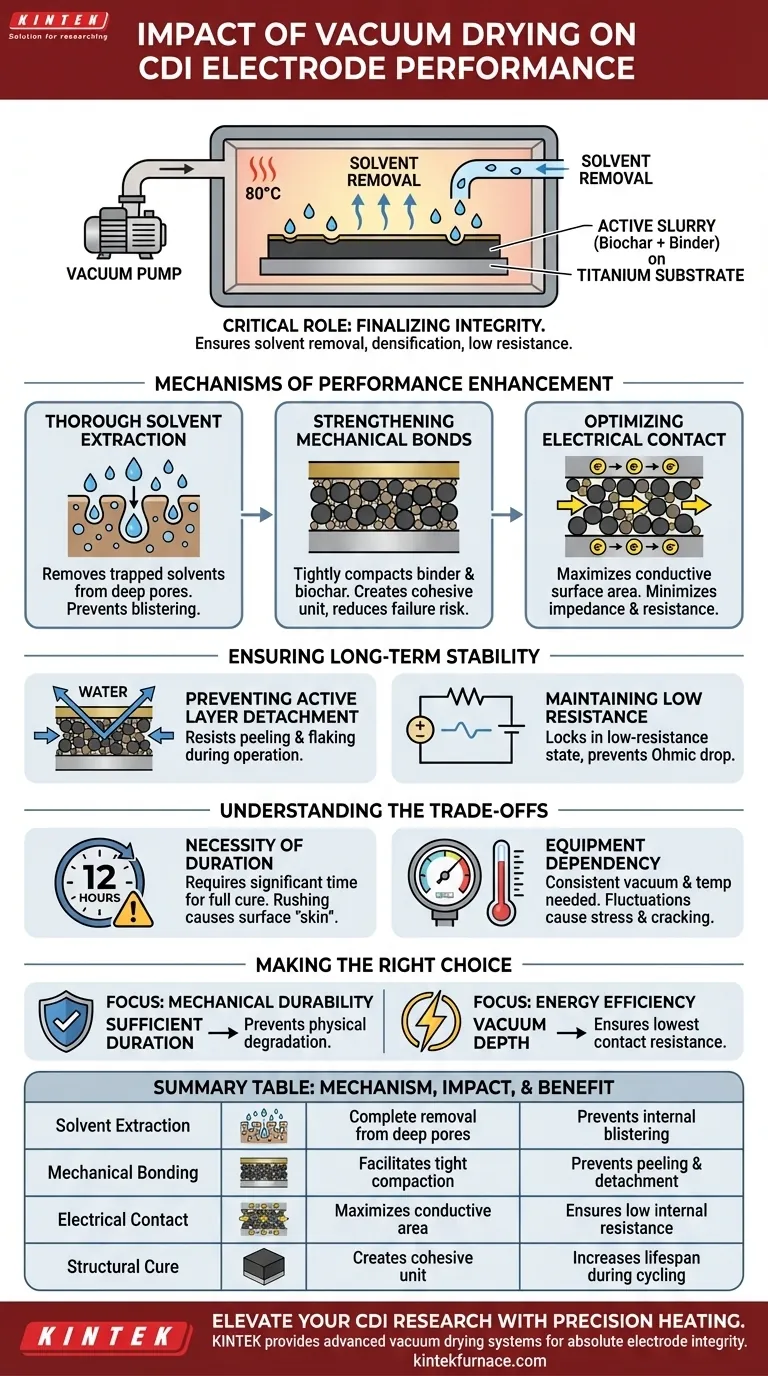

Meccanismi di miglioramento delle prestazioni

Estrazione completa dei solventi

La funzione fondamentale del forno sottovuoto è eliminare i componenti liquidi dalla sospensione dell'elettrodo.

L'essiccazione ad aria standard spesso lascia tasche microscopiche di solvente intrappolate in profondità nella struttura porosa. L'ambiente a bassa pressione di un forno sottovuoto abbassa il punto di ebollizione di questi solventi, assicurando che vengano completamente evacuati anche dai pori profondi.

Rafforzamento dei legami meccanici

Affinché un elettrodo CDI funzioni, il materiale attivo (come il biochar) deve aderire saldamente al collettore di corrente (substrato di titanio).

L'essiccazione sottovuoto facilita una compattazione stretta del legante, delle particelle di biochar e del substrato. Questo crea un'unità coesa piuttosto che un rivestimento sciolto, riducendo significativamente il rischio di guasti meccanici.

Ottimizzazione del contatto elettrico

Le prestazioni elettriche dipendono dalla qualità dei punti di contatto tra le particelle di biochar e il collettore di corrente di titanio.

I solventi residui agiscono come isolanti, ostacolando il flusso di elettroni. Rimuovendo completamente questi solventi, l'essiccazione sottovuoto massimizza l'area di contatto conduttiva, garantendo che l'elettrodo funzioni con un'impedenza minima.

Garantire la stabilità a lungo termine

Prevenire il distacco dello strato attivo

Una delle modalità di guasto più comuni negli elettrodi CDI è lo "sfogliamento", ovvero la separazione del materiale attivo dal substrato.

Il rigoroso processo di essiccazione crea un legame robusto che resiste agli stress meccanici del flusso d'acqua e dell'adsorbimento ionico. Ciò impedisce allo strato attivo di staccarsi durante il funzionamento, preservando la struttura fisica dell'elettrodo nel tempo.

Mantenere bassa resistenza

Un elettrodo che trattiene solvente o manca di un corretto contatto particella-substrato presenterà una resistenza interna più elevata.

L'essiccazione sottovuoto blocca uno stato di bassa resistenza prima ancora che l'elettrodo entri in contatto con l'acqua. Ciò impedisce il graduale aumento della resistenza (caduta ohmica) che tipicamente degrada le prestazioni del sistema durante i cicli ripetitivi di carica e scarica.

Comprendere i compromessi

La necessità della durata

Il processo descritto richiede un investimento di tempo significativo, ad esempio 12 ore a temperatura costante.

Affrettare questo passaggio per risparmiare tempo di produzione è una falsa economia. Un tempo di essiccazione insufficiente provoca la formazione di una "pelle" sulla superficie mentre i solventi rimangono intrappolati all'interno, portando a eventuale formazione di bolle o crepe quando viene applicata la tensione.

Dipendenza dall'attrezzatura

Questo metodo si basa sul mantenimento di un vuoto e di una temperatura (80°C) costanti.

Fluttuazioni di pressione o temperatura possono portare a gradienti di essiccazione non uniformi. Ciò può causare stress interni nel rivestimento dell'elettrodo, potenzialmente portando a deformazioni o micro-crepe anche prima che l'elettrodo venga messo in servizio.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi elettrodi CDI, considera queste priorità quando imposti i parametri di essiccazione:

- Se il tuo obiettivo principale è la durabilità meccanica: Assicurati che la durata dell'essiccazione sia sufficiente (ad esempio, 12 ore) per polimerizzare completamente il legante, prevenendo il degrado fisico come lo sfogliamento.

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità alla profondità del vuoto per rimuovere tutti i solventi isolanti, il che garantisce la più bassa resistenza di contatto possibile tra il biochar e il titanio.

Trattando la fase di essiccazione sottovuoto come un cancello di produzione critico piuttosto che una semplice fase di essiccazione, garantisci la stabilità fondamentale richiesta per un sistema CDI ad alte prestazioni.

Tabella riassuntiva:

| Meccanismo | Impatto sulle prestazioni dell'elettrodo | Beneficio a lungo termine |

|---|---|---|

| Estrazione di solventi | Rimozione completa dei solventi dai pori profondi | Previene la formazione di bolle e crepe interne |

| Legame meccanico | Facilita la compattazione stretta di legante e biochar | Previene lo sfogliamento e il distacco dello strato attivo |

| Contatto elettrico | Massimizza l'area di contatto conduttiva | Garantisce bassa resistenza interna ed alta efficienza |

| Polimerizzazione strutturale | Crea un'unità coesa sul substrato di titanio | Aumenta la durata durante il ciclo elettrochimico |

Migliora la tua ricerca CDI con il riscaldamento di precisione

La deionizzazione capacitiva (CDI) ad alte prestazioni inizia con una meticolosa preparazione degli elettrodi. KINTEK fornisce i sistemi avanzati di essiccazione sottovuoto necessari per garantire l'integrità strutturale assoluta e la conducibilità elettrica dei tuoi materiali.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. I nostri forni sottovuoto offrono il controllo della temperatura costante e la stabilità a bassa pressione necessari per prevenire lo sfogliamento e ridurre al minimo l'impedenza nelle tue matrici di elettrodi.

Pronto a ottimizzare i tuoi sistemi elettrochimici? Contattaci oggi stesso per trovare la soluzione di essiccazione perfetta e vedere come la nostra esperienza può accelerare i tuoi risultati di ricerca.

Guida Visiva

Riferimenti

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la logica di progettazione dietro la struttura del reattore a doppio strato utilizzata nel processo ITSP? Ottimizza la qualità del tuo carburante

- Perché il processo di essiccazione sotto vuoto è essenziale per la sintesi del biossido di titanio modificato con ftalonitrile? Guida Esperta

- Perché l'uniformità del film è importante nella produzione di semiconduttori? Garantire elevate prestazioni del dispositivo e resa

- Qual è lo scopo dell'aggiunta di ossidi metallici come l'ossido di rame (CuO) nella RAB? Miglioramento della brasatura ad aria e del legame ceramico

- Quali procedure di pre-trattamento sono richieste per un reattore in acciaio inossidabile? Massimizzare il successo della reazione con idruro metallico

- Quale ruolo chimico svolge l'acido fosforico (H3PO4) nell'attivazione della biomassa? Master Carbon Material Transformation

- Perché viene utilizzato un forno a essiccazione ventilata ad alta precisione per la preparazione del catalizzatore Ni-Co/Ca? Garantire l'integrità strutturale

- Quali parametri fondamentali fornisce un forno a goccia sessile per il vetro di quarzo? Padroneggia la valutazione dei materiali ad alta temperatura