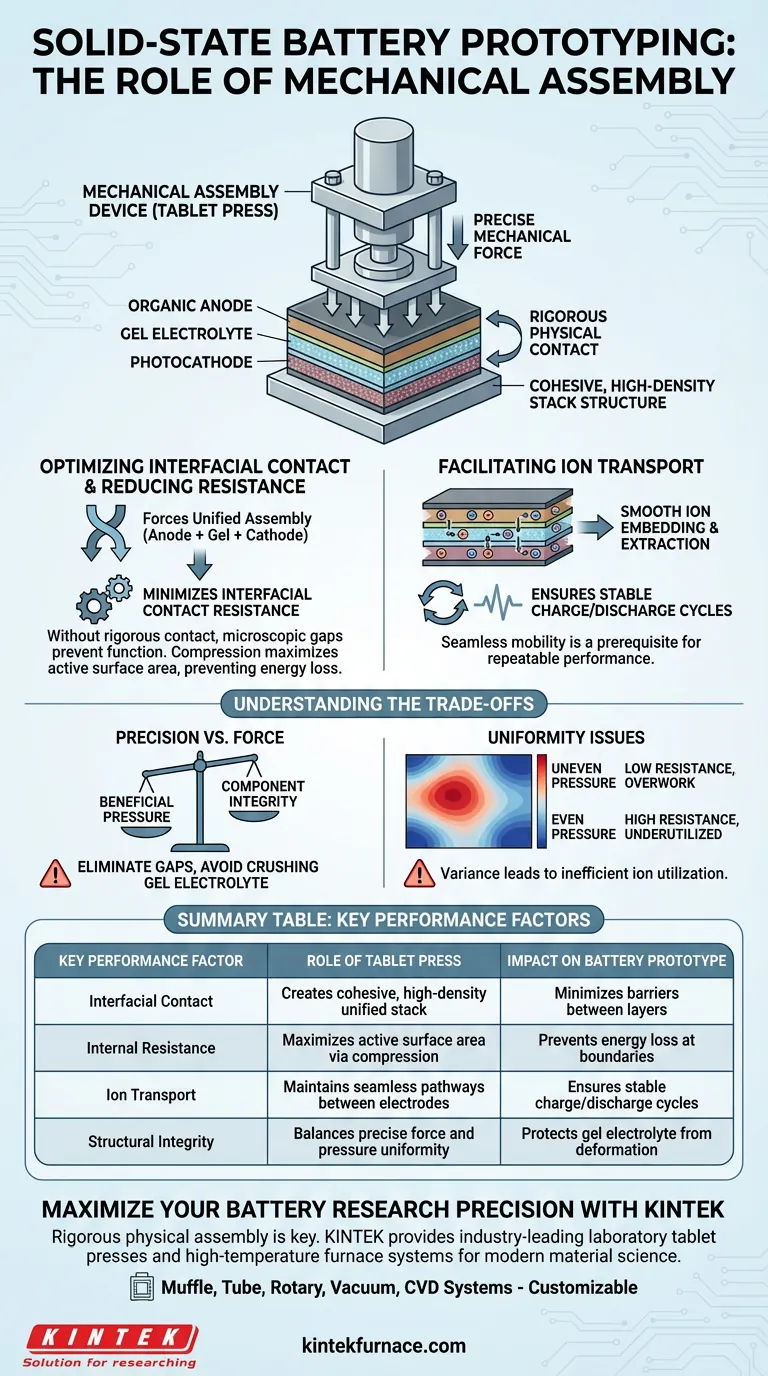

Le presse per compresse da laboratorio garantiscono le prestazioni creando una struttura di pila coesa e ad alta densità. Applicando una forza meccanica precisa, questi dispositivi stabiliscono un rigoroso contatto fisico tra l'anodo organico, l'elettrolita in gel e il fotocatodo. Questa compressione fisica è il meccanismo fondamentale utilizzato per superare le barriere interfacciali nei prototipi allo stato solido.

La funzione critica dell'assemblaggio meccanico è minimizzare la resistenza di contatto interfacciale. Imponendo una struttura di pila compatta, il dispositivo garantisce che gli ioni possano muoversi liberamente tra gli elettrodi, il che è essenziale per una carica e scarica efficiente.

La meccanica dell'assemblaggio del prototipo

Ottimizzazione del contatto interfacciale

Nelle batterie allo iodio allo stato solido a ioni doppi, i confini fisici tra gli strati sono i punti più vulnerabili per la perdita di prestazioni.

La pressa per compresse forza l'anodo organico, l'elettrolita in gel e il fotocatodo in un assemblaggio unificato.

Senza questo rigoroso contatto, le lacune microscopiche impediscono ai componenti di funzionare come un unico sistema elettrochimico.

Riduzione della resistenza interna

Un assemblaggio lasco o irregolare comporta intrinsecamente un'elevata resistenza di contatto interfacciale.

La compressione meccanica combatte direttamente questo problema massimizzando l'area superficiale attiva in cui gli strati si toccano.

Minimizzando questa resistenza, l'assemblaggio garantisce che l'energia sia diretta verso l'immagazzinamento e il rilascio piuttosto che essere persa a causa di una scarsa connettività.

Facilitazione del trasporto ionico

L'obiettivo finale del processo di assemblaggio è supportare il ciclo chimico della batteria.

La struttura a pila compatta creata dalla pressa consente agli ioni di inserirsi ed estrarre agevolmente tra i due elettrodi.

Questa mobilità senza soluzione di continuità è un prerequisito per ottenere cicli di carica e scarica stabili e ripetibili.

Comprensione dei compromessi

Precisione vs. Forza

Sebbene un contatto rigoroso sia necessario, c'è un limite alla pressione benefica.

Il dispositivo meccanico deve applicare una forza sufficiente a eliminare le lacune senza schiacciare il delicato elettrolita in gel o deformare l'anodo organico.

Un assemblaggio riuscito richiede di trovare l'equilibrio esatto in cui il contatto è massimizzato ma l'integrità dei componenti è preservata.

Problemi di uniformità

I dispositivi di assemblaggio meccanico devono garantire che la pressione sia distribuita uniformemente su tutta la superficie della compressa.

Se la pressione viene applicata in modo non uniforme, crea aree localizzate di bassa resistenza e altre aree di alta resistenza.

Questa varianza può portare a un utilizzo inefficiente degli ioni, facendo sì che parti della batteria si sovraccarichino mentre altre rimangono sottoutilizzate.

Fare la scelta giusta per il tuo processo di assemblaggio

Per garantire dati affidabili dai tuoi prototipi di batterie allo iodio allo stato solido a ioni doppi, considera queste priorità:

- Se il tuo obiettivo principale è la stabilità del ciclo: Dai priorità a un'impostazione della pressa che garantisca una "struttura a pila compatta" per mantenere i percorsi ionici durante i cicli di carica ripetuti.

- Se il tuo obiettivo principale è l'efficienza: Assicurati che il tuo assemblaggio minimizzi la "resistenza di contatto interfacciale" per prevenire la perdita di energia ai confini degli strati.

In definitiva, le prestazioni del tuo prototipo allo stato solido dipendono tanto dalla qualità fisica dell'assemblaggio quanto dalla chimica dei componenti.

Tabella riassuntiva:

| Fattore chiave di prestazione | Ruolo della pressa per compresse nell'assemblaggio | Impatto sul prototipo di batteria |

|---|---|---|

| Contatto interfacciale | Crea una pila unificata coesa e ad alta densità | Minimizza le barriere tra gli strati |

| Resistenza interna | Massimizza l'area superficiale attiva tramite compressione | Previene la perdita di energia ai confini |

| Trasporto ionico | Mantiene percorsi senza soluzione di continuità tra gli elettrodi | Garantisce cicli di carica/scarica stabili |

| Integrità strutturale | Bilancia forza precisa e uniformità di pressione | Protegge l'elettrolita in gel dalla deformazione |

Massimizza la precisione della tua ricerca sulle batterie con KINTEK

I prototipi di batterie allo stato solido ad alte prestazioni richiedono più della semplice chimica; richiedono un rigoroso assemblaggio fisico. KINTEK fornisce presse per compresse da laboratorio e sistemi di forni ad alta temperatura leader del settore, progettati per soddisfare gli standard esigenti della scienza dei materiali moderna.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue esigenze di ricerca uniche. Sia che tu ti concentri sulla minimizzazione della resistenza interfacciale o sulla garanzia della stabilità del ciclo a lungo termine, le nostre attrezzature garantiscono che i tuoi componenti funzionino come un unico sistema elettrochimico efficiente.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni e assemblaggio personalizzati!

Guida Visiva

Riferimenti

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale

- Qual è il significato dei sistemi di monitoraggio della temperatura ad alta precisione in SPS? Controllo della microstruttura Ti-6Al-4V/HA

- Perché l'impregnazione sotto vuoto è necessaria per gli elettrodi PAN-GF? Garantire la massima conduttività delle fibre e l'integrazione della sospensione

- Qual è la funzione dei forni elettrici industriali nella preparazione dell'EN AW-6082? Trattamento termico dell'alluminio Master

- Perché è necessaria una misurazione molare precisa dei nitrati metallici durante la preparazione di soluzioni precursori di ossidi ad alta entropia? Garantire la stabilità e la purezza dell'HEO

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema di sintesi idrotermale assistita da microonde di grado industriale? Padronanza della morfologia del CeO2

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb