La combinazione di stampaggio a pressione e sinterizzazione ad alta temperatura è rigorosamente richiesta per le miscele di ossido di uranio e ossido di zirconio (UO2-ZrO2) per superare le severe limitazioni della fusione diretta. Poiché questi materiali possiedono punti di fusione estremamente elevati e una significativa volatilità, questo approccio allo stato solido è l'unico metodo affidabile per ottenere rapporti chimici precisi e densità strutturale.

L'estrema volatilità di UO2-ZrO2 a temperature di fusione rende l'elaborazione liquida diretta inaffidabile per mantenere i rapporti dei componenti. Lo stampaggio a pressione seguito dalla sinterizzazione facilita una reazione stabile in fase solida, garantendo l'omogeneità chimica e l'alta densità senza la perdita di materiale associata alla fusione.

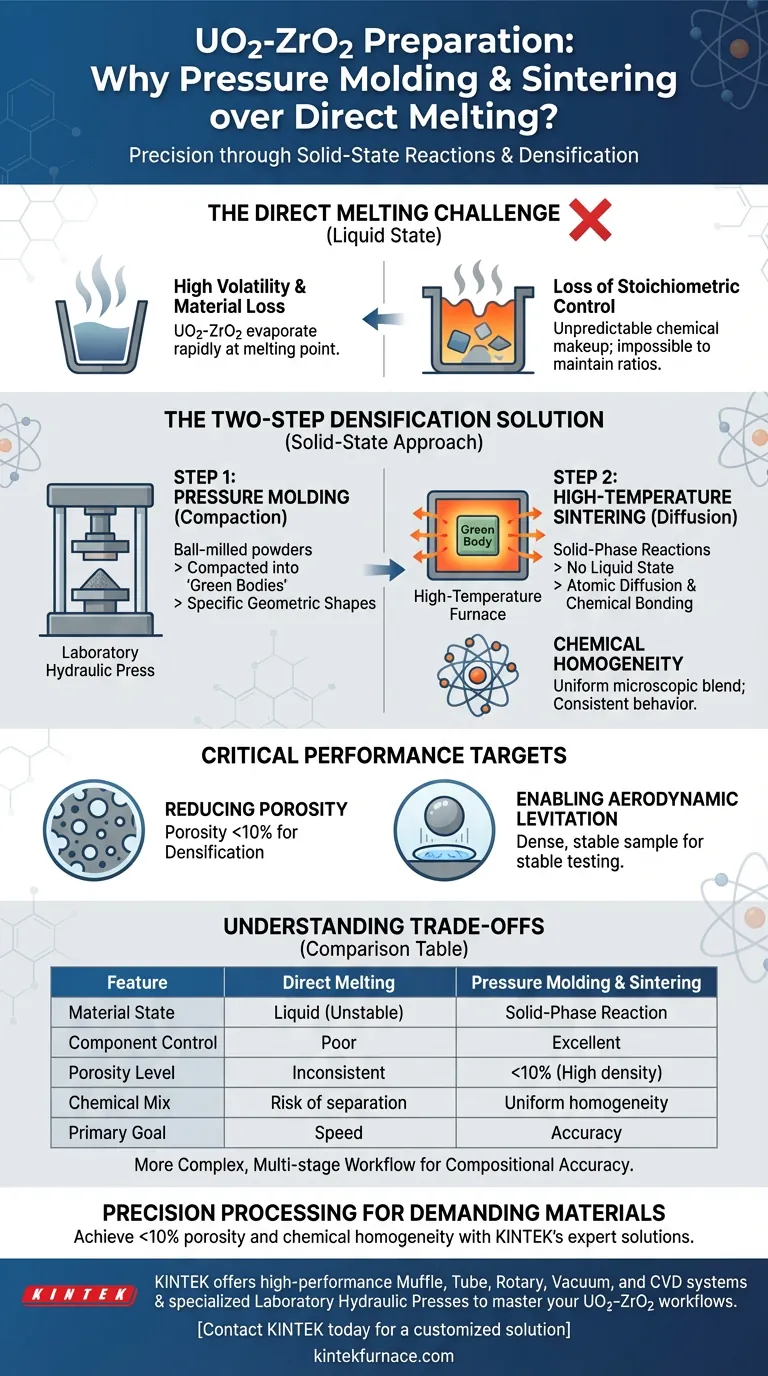

Le limitazioni della fusione diretta

La sfida della volatilità

La fusione diretta è spesso lo standard per la miscelazione dei materiali, ma fallisce con UO2-ZrO2. Questi componenti sono altamente volatili, il che significa che evaporano o si degradano rapidamente quando vengono trasformati in uno stato liquido.

Perdita di controllo stechiometrico

A causa di questa volatilità, è quasi impossibile controllare i rapporti dei componenti durante una fusione diretta. Man mano che il materiale si liquefà, i tassi di evaporazione differiscono, alterando in modo imprevedibile la composizione chimica del prodotto finale.

La soluzione di densificazione in due fasi

Fase 1: Stampaggio a pressione

Il processo inizia con polveri macinate a palle che sono chimicamente miscelate ma fisicamente sciolte. Utilizzando una pressa idraulica da laboratorio, queste polveri vengono compattate in forme geometriche specifiche note come "corpi verdi".

Fase 2: Sinterizzazione ad alta temperatura

Questi corpi verdi vengono quindi lavorati in un forno ad alta temperatura. Invece di fondere il materiale in un liquido, il calore induce reazioni in fase solida. Ciò consente agli atomi di diffondersi e legarsi chimicamente senza raggiungere lo stato liquido instabile.

Ottenere l'omogeneità chimica

Attraverso queste reazioni in fase solida, la miscela raggiunge l'omogeneità chimica. I componenti si mescolano uniformemente a livello microscopico, garantendo che il materiale finale si comporti in modo coerente.

Obiettivi di prestazione critici

Riduzione della porosità

Un obiettivo primario di questo metodo è la densificazione. La combinazione di pressione e sinterizzazione riduce la porosità del materiale al di sotto del 10%.

Abilitazione del levitazione aerodinamica

Questa bassa porosità non è solo per l'integrità strutturale; è un prerequisito per specifici ambienti di test. Un campione denso e stabile è necessario per garantire prestazioni stabili durante i test di levitazione aerodinamica.

Comprendere i compromessi

Complessità del processo vs. Controllo della composizione

Sebbene la fusione diretta sia generalmente un processo più veloce e in un'unica fase, sacrifica il controllo per UO2-ZrO2. Il compromesso qui è accettare un flusso di lavoro multistadio più complesso (macinazione, pressatura, sinterizzazione) per garantire l'accuratezza compositiva.

Restrizioni allo stato solido

Questo metodo si basa su reazioni in fase solida, che sono più lente della miscelazione liquida. È necessario controllare con precisione i parametri del forno di sinterizzazione per garantire che la reazione sia completa, poiché una reazione incompleta porterà a punti deboli o separazione chimica nel campione.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la tua preparazione UO2-ZrO2 soddisfi i requisiti sperimentali, allinea il tuo processo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la composizione chimica: Dai priorità alla fase di sinterizzazione per guidare le reazioni in fase solida, poiché ciò previene la perdita di volatilità intrinseca alla fusione.

- Se il tuo obiettivo principale è la stabilità aerodinamica: Concentrati sui parametri di stampaggio a pressione per massimizzare la densità iniziale, garantendo che la porosità finale rimanga al di sotto della soglia del 10%.

Trattando la polvere meccanicamente prima di riscaldarla chimicamente, crei un materiale stabile e uniforme in grado di resistere ad ambienti di test estremi.

Tabella riassuntiva:

| Caratteristica | Metodo di fusione diretta | Stampaggio a pressione e sinterizzazione |

|---|---|---|

| Stato del materiale | Liquido (instabile) | Reazione in fase solida |

| Controllo dei componenti | Scadente a causa dell'elevata volatilità | Eccellente controllo stechiometrico |

| Livello di porosità | Incoerente | <10% (alta densità) |

| Miscela chimica | Rischio di separazione | Omogeneità uniforme |

| Obiettivo principale | Velocità | Accuratezza compositiva |

Elaborazione di precisione per i tuoi materiali più esigenti

Ottenere la porosità inferiore al 10% richiesta per la levitazione aerodinamica richiede più del semplice calore, richiede attrezzature di precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, insieme a presse idrauliche da laboratorio specializzate per padroneggiare i tuoi flussi di lavoro UO2-ZrO2. I nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono le reazioni stabili in fase solida necessarie per l'omogeneità chimica.

Pronto a elevare la tua ricerca sui materiali? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché la ricottura è considerata un processo fondamentale nella produzione di celle solari a perovskite? Sblocca l'efficienza di picco

- Quali sono i vantaggi del metodo Laser Hearth per la Zirconia? Ottenere elevata purezza e densità per la ricerca avanzata

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Perché l'attrezzatura di calcinazione deve essere utilizzata per pre-trattare lo zeolite ZSM-5? Garantire test accurati di adsorbimento dei COV

- Perché è necessario un forno di essiccazione ad aria forzata di grado industriale per la ceramica Ca2.5Ag0.3Sm0.2Co4O9? Pre-trattamento di precisione

- Qual è lo scopo principale di un forno industriale a essiccazione ad aria calda per Si/HC-X? Ottimizzare il pretrattamento del materiale biomassa

- Perché una fornace di riscaldamento è impostata a 155 °C per la diffusione a fusione dello zolfo? Sblocca la sintesi ottimale dei materiali per batterie

- Qual è il ruolo di un'autoclave in acciaio inossidabile ad alta temperatura nella sintesi della ferrite di rame (CuFe2O4)?