I cilindri di azoto e i flussimetri funzionano come meccanismi critici di sicurezza e controllo del processo all'interno di un sistema di pirolisi. Insieme, creano e mantengono le specifiche condizioni prive di ossigeno necessarie per decomporre termicamente la biomassa senza bruciarla, gestendo al contempo il movimento dei gas per determinare la qualità del prodotto finale.

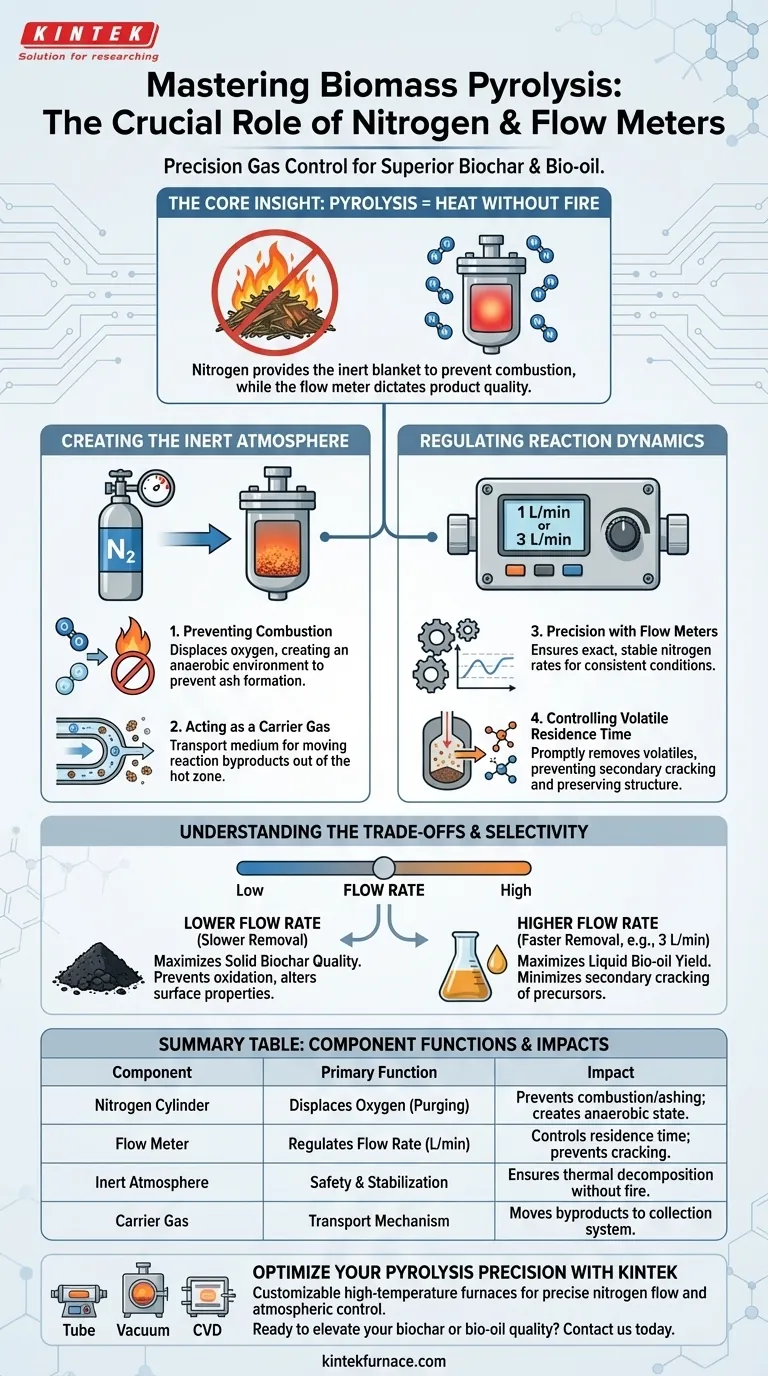

L'intuizione fondamentale La pirolisi è distinta dalla combustione; richiede calore *senza* fuoco. L'azoto fornisce la necessaria coperta inerte per prevenire la combustione, mentre il flussimetro detta la velocità con cui i gas volatili vengono allontanati dal calore, influenzando direttamente se si produce biochar di alta qualità o si massimizzano le rese di bio-olio liquido.

Creazione dell'Atmosfera Inerte

Prevenzione della Combustione

La funzione principale del cilindro di azoto è fornire gas inerte di elevata purezza.

Poiché la pirolisi opera ad alte temperature, la presenza anche di piccole quantità di ossigeno causerebbe l'accensione della biomassa e la sua trasformazione in cenere.

L'azoto sfoga continuamente l'aria dal forno, creando un ambiente anaerobico (privo di ossigeno) che consente alla decomposizione termica di avvenire in sicurezza.

Agire come Gas Vettore

Oltre alla sicurezza, l'azoto funge da mezzo di trasporto all'interno del reattore.

Agisce come gas vettore, spostandosi fisicamente attraverso il sistema per facilitare il processo chimico.

Questo flusso continuo è essenziale per spostare i sottoprodotti della reazione fuori dalla zona calda.

Regolazione delle Dinamiche di Reazione

Precisione con i Flussimetri

Un flussimetro è necessario perché il volume di azoto deve essere esatto, non stimato.

Consente agli operatori di impostare velocità specifiche, come 1 L/min o 3 L/min, garantendo che l'ambiente rimanga stabile durante l'esperimento.

Senza questa precisa regolazione, le condizioni atmosferiche all'interno del forno potrebbero fluttuare, portando a risultati incoerenti.

Controllo del Tempo di Permanenza dei Volatili

Il flussimetro influisce direttamente sul tempo di permanenza dei gas volatili all'interno della zona di reazione riscaldata.

Portando via rapidamente questi volatili, il sistema previene le reazioni di cracking secondario.

Se i volatili rimangono nel calore troppo a lungo, si decompongono ulteriormente; rimuoverli rapidamente preserva la loro struttura, il che è fondamentale per rese di prodotto specifiche.

Comprensione dei Compromessi

L'equilibrio delle Portate

L'impostazione del flussimetro è un atto di bilanciamento che altera i tuoi risultati chimici.

Una portata troppo bassa potrebbe non riuscire a sfogare completamente l'ossigeno o consentire ai volatili di ricondensarsi sul biochar, alterandone le proprietà superficiali.

Al contrario, una portata troppo elevata potrebbe allontanare i gas troppo rapidamente, influenzando potenzialmente l'efficienza del trasferimento di calore o la concentrazione dei prodotti raccolti.

Selettività del Prodotto

L'impostazione specifica scelta sul flussimetro sposta l'equilibrio di produzione tra solido e liquido.

Come notato nelle applicazioni tecniche, la regolazione del flusso (ad es. a 3 L/min) per rimuovere i volatili più velocemente tende a favorire la produzione di bio-olio liquido.

Tassi di rimozione più lenti o configurazioni diverse sono spesso prioritari quando l'obiettivo è massimizzare la qualità del biochar solido.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficienza del tuo processo di pirolisi, devi sintonizzare il tuo flusso di azoto sui tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la Qualità del Biochar: Assicurati che la portata sia sufficiente a mantenere un ambiente rigorosamente privo di ossigeno per prevenire l'ossidazione della struttura del carbonio.

- Se il tuo obiettivo principale è la Resa di Bio-olio: Aumenta la portata di azoto per allontanare rapidamente i volatili dalla zona di reazione, minimizzando il cracking secondario che distrugge i precursori liquidi.

La precisione nel controllo dei gas è la differenza tra bruciare biomassa e raffinarla.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Impatto sull'Esito della Pirolisi |

|---|---|---|

| Cilindro di Azoto | Sposta l'Ossigeno (Sfogo) | Previene combustione/formazione di cenere; crea stato anaerobico |

| Flussimetro | Regola la Portata (L/min) | Controlla il tempo di permanenza dei volatili; previene il cracking |

| Atmosfera Inerte | Sicurezza e Stabilizzazione | Garantisce la decomposizione termica senza fuoco |

| Gas Vettore | Meccanismo di Trasporto | Sposta i sottoprodotti della reazione al sistema di raccolta |

Ottimizza la Precisione della Tua Pirolisi con KINTEK

Non lasciare che un controllo dei gas incoerente comprometta la tua ricerca o le tue rese di produzione. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. Sia che tu richieda sistemi Tube, Vacuum o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di flusso di azoto e atmosferici.

Pronto a elevare la qualità del tuo biochar o bio-olio? Contattaci oggi stesso per discutere come le nostre attrezzature specializzate possano portare un controllo e una sicurezza senza pari ai tuoi progetti di decomposizione termica della biomassa.

Guida Visiva

Riferimenti

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un dispositivo di misurazione dello spostamento a garantire la validità dei dati? Padronanza dell'accuratezza dell'ammorbidimento e del restringimento del minerale di ferro

- Come migliora il trattamento termico le proprietà meccaniche dei rivestimenti AZO e ZnO? Aumenta la durata e la durezza

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- In che modo la tecnologia di rifusione elettroslag (ESR) migliora le superleghe Ni30? Sblocca la massima purezza e plasticità

- Perché è necessaria l'immersione a lungo termine in NaOH per il carbonio poroso? Ottimizza la rimozione del tuo modello e l'area superficiale

- Quali sono le applicazioni dei forni per il trattamento termico nell'industria aerospaziale? Migliorare le prestazioni dei componenti per condizioni estreme

- Qual è lo scopo dell'utilizzo di un forno industriale per il pretrattamento delle polveri di rinforzo? | Migliora il legame composito

- Perché un sistema di controllo del flusso di argon ad alta purezza è essenziale? Garantire la precisione nelle simulazioni metallurgiche