In metallurgia, un'atmosfera riducente è un ambiente gassoso appositamente ingegnerizzato all'interno di un forno che previene o inverte attivamente l'ossidazione sulla superficie di un metallo durante il trattamento termico. Utilizzando gas ricchi di elementi come idrogeno o monossido di carbonio, "riduce" chimicamente gli ossidi rimuovendo gli atomi di ossigeno. Ciò assicura che il componente rimanga pulito, brillante e privo della dannosa scaglia che normalmente si formerebbe ad alte temperature.

Lo scopo fondamentale di un'atmosfera riducente è utilizzare la chimica per controllare la superficie di un materiale a livello microscopico. Creando un ambiente avido di ossigeno, protegge l'integrità del metallo durante il riscaldamento, consentendo processi e finiture che altrimenti sarebbero impossibili.

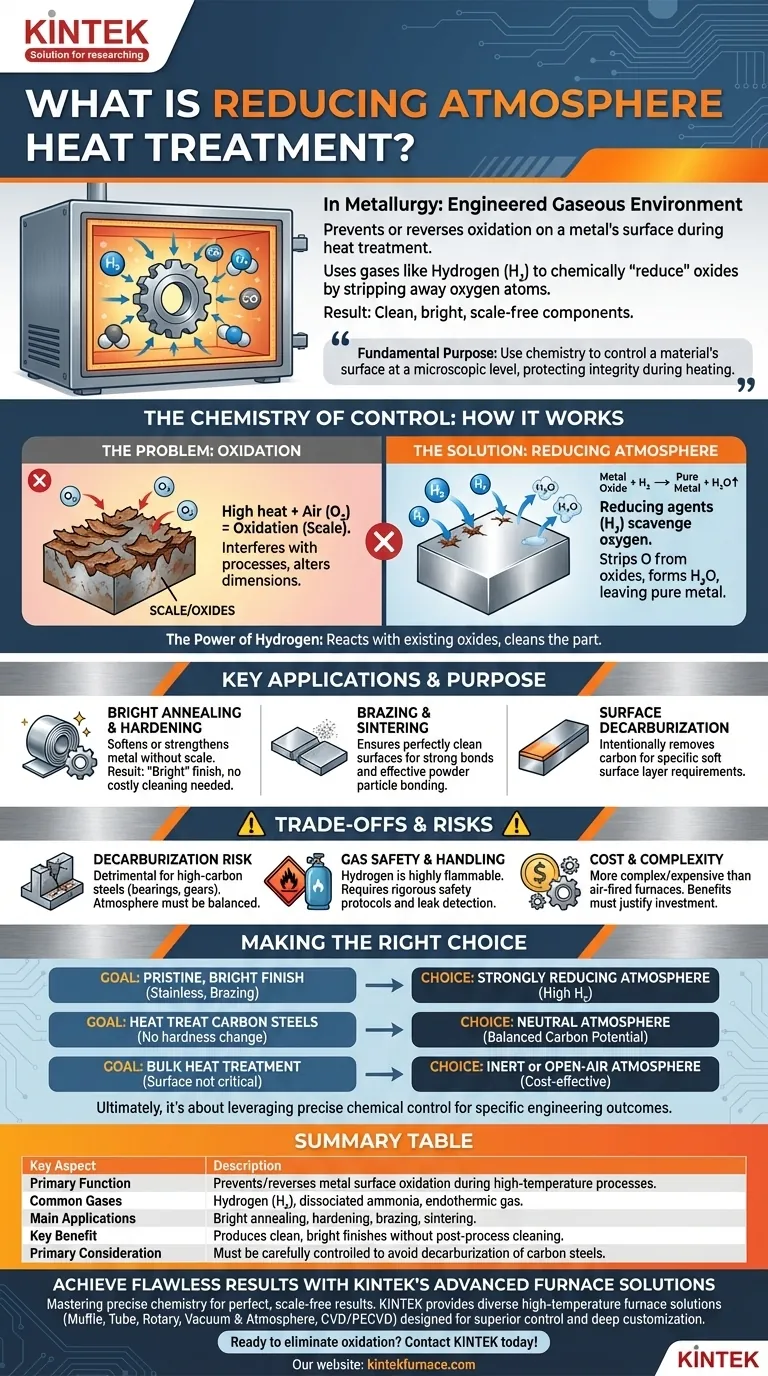

La chimica del controllo: come funzionano le atmosfere riducenti

Il trattamento termico è essenziale per ottenere le proprietà meccaniche desiderate nei metalli, ma introduce un problema significativo: l'ossidazione. Un'atmosfera riducente è la soluzione a questa sfida chimica.

Il problema: ossidazione ad alte temperature

Quando la maggior parte dei metalli viene riscaldata in presenza di aria, l'ossigeno reagisce con la superficie del metallo. Questa reazione, chiamata ossidazione, forma uno strato di ossidi, comunemente noto come scaglia.

Questa scaglia è spesso indesiderabile. Può interferire con processi successivi come la saldatura o la verniciatura, alterare le dimensioni del pezzo e creare una finitura ruvida e scolorita.

La soluzione: rimozione e prevenzione dell'ossigeno

Un'atmosfera riducente combatte l'ossidazione introducendo gas che hanno un'affinità per l'ossigeno più forte del metallo trattato. Questi "agenti riducenti" eliminano efficacemente qualsiasi ossigeno libero nel forno.

L'agente riducente più comune è l'idrogeno (H₂). Altri gas utilizzati per creare condizioni riducenti includono l'ammoniaca dissociata e il gas endotermico (una miscela di idrogeno, azoto e monossido di carbonio).

Il potere dell'idrogeno

L'idrogeno è un potente agente riducente perché reagisce prontamente con gli ossidi metallici che si sono già formati sulla superficie del pezzo.

Questa reazione strappa l'ossigeno dall'ossido, lasciando dietro di sé metallo puro e formando vapore acqueo (H₂O), che viene poi espulso dal forno. Questo non solo previene nuove ossidazioni, ma può anche pulire un pezzo leggermente ossidato.

Applicazioni chiave e loro scopo

Il controllo dell'atmosfera del forno consente diversi processi di produzione critici che dipendono da una superficie metallica immacolata.

Ricottura brillante e tempra

Questa è forse l'applicazione più comune. Processi come la ricottura, che ammorbidisce il metallo, e la tempra, che lo rafforza, possono essere eseguiti senza creare alcuna scaglia superficiale.

Il risultato è un pezzo "brillante" che mantiene la sua finitura metallica lucida e non richiede costose e abrasive pulizie post-processo come la sabbiatura o il decapaggio acido.

Brasatura e sinterizzazione

La brasatura unisce due pezzi di metallo utilizzando un materiale d'apporto. Affinché il materiale d'apporto fluisca correttamente e formi un legame forte, le superfici del metallo di base devono essere perfettamente pulite e prive di ossidi. Un'atmosfera riducente assicura che questa condizione sia soddisfatta.

Allo stesso modo, nella sinterizzazione (il processo di formazione di parti solide da polvere metallica), un'atmosfera riducente consente alle singole particelle di polvere di legarsi in modo pulito ed efficace.

Decarburazione superficiale

Un'atmosfera riducente può essere utilizzata anche per rimuovere intenzionalmente il carbonio dalla superficie dell'acciaio, un processo chiamato decarburazione. Sebbene spesso indesiderabile, questo è talvolta necessario per creare uno strato superficiale morbido su un componente.

Comprendere i compromessi e i rischi

Sebbene potenti, le atmosfere riducenti non sono una soluzione universale e introducono una propria serie di complessità e problemi potenziali.

Il rischio involontario di decarburazione

Per la maggior parte degli acciai ad alto tenore di carbonio, la decarburazione è un grave difetto. Se l'atmosfera è troppo fortemente riducente (in particolare con un alto contenuto di idrogeno e vapore acqueo), può estrarre carbonio dalla superficie dell'acciaio.

Questo lascia lo strato superficiale più morbido del nucleo, il che è dannoso per le parti che richiedono un'elevata resistenza all'usura, come cuscinetti o ingranaggi. L'atmosfera deve essere attentamente bilanciata per essere "neutra" rispetto al contenuto di carbonio dell'acciaio.

Sicurezza e manipolazione del gas

Il gas riducente più efficace, l'idrogeno, è altamente infiammabile ed esplosivo se miscelato con l'aria. I forni che utilizzano alte concentrazioni di idrogeno richiedono rigorosi protocolli di sicurezza, sistemi di rilevamento delle perdite e adeguate procedure di spurgo per prevenire incidenti.

Costo e complessità

I forni ad atmosfera controllata sono significativamente più complessi e costosi da costruire, gestire e mantenere rispetto ai semplici forni ad aria. Il costo dei gas di processo e delle apparecchiature di monitoraggio si aggiunge ai costi operativi. I benefici di una superficie pulita devono giustificare questo investimento aggiuntivo.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'atmosfera corretta è una decisione critica che influisce direttamente sulle proprietà finali e sul costo del componente.

- Se il tuo obiettivo principale è una finitura immacolata e brillante sull'acciaio inossidabile o per la brasatura: Un'atmosfera fortemente riducente, spesso con un'alta percentuale di idrogeno, è la scelta migliore per garantire una superficie completamente priva di ossidi.

- Se il tuo obiettivo principale è il trattamento termico di acciai al carbonio senza modificare la durezza superficiale: Hai bisogno di un'atmosfera neutra attentamente bilanciata rispetto al potenziale di carbonio dell'acciaio, prevenendo sia l'ossidazione che la decarburazione.

- Se il tuo obiettivo principale è il trattamento termico in massa dove la finitura superficiale non è critica: Un'atmosfera inerte meno costosa (come l'azoto puro) o anche un trattamento in forno ad aria aperta può essere un'opzione più conveniente.

In definitiva, l'utilizzo di un'atmosfera riducente consiste nello sfruttare un controllo chimico preciso per raggiungere specifici risultati ingegneristici sulla superficie di un materiale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Previene/inverte l'ossidazione della superficie metallica durante i processi ad alta temperatura. |

| Gas comuni | Idrogeno (H₂), ammoniaca dissociata, gas endotermico. |

| Applicazioni principali | Ricottura brillante, tempra, brasatura, sinterizzazione. |

| Beneficio chiave | Produce finiture pulite e brillanti senza pulizia post-processo. |

| Considerazione primaria | Deve essere attentamente controllata per evitare la decarburazione degli acciai al carbonio. |

Ottieni risultati impeccabili con le soluzioni avanzate per forni di KINTEK

Padroneggiare la chimica precisa di un'atmosfera riducente è fondamentale per ottenere risultati perfetti e privi di scaglie in processi come la ricottura brillante e la brasatura. La giusta tecnologia del forno è la chiave per mantenere questo controllo in modo sicuro ed efficiente.

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è progettata per un controllo superiore dell'atmosfera. Insieme alla nostra forte capacità di personalizzazione profonda, possiamo progettare con precisione una soluzione per soddisfare le vostre esigenze sperimentali e di produzione uniche, garantendo risultati ottimali per i vostri metalli e processi specifici.

Pronto a eliminare l'ossidazione e ottenere superfici metalliche immacolate? Contatta KINTEK oggi per discutere le tue sfide di trattamento termico e scoprire come le nostre soluzioni di forni su misura possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno