In sostanza, la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) è un processo per la deposizione di film sottili che sostituisce il calore intenso della CVD convenzionale con l'energia di un plasma. Questa differenza fondamentale consente alla PECVD di operare a temperature molto più basse, rendendola una tecnologia critica per il rivestimento di materiali che non possono sopportare temperature elevate.

La scelta essenziale tra PECVD e CVD convenzionale è un compromesso tra energia termica ed energia del plasma. L'uso del plasma da parte della PECVD consente la deposizione di film di alta qualità a temperature significativamente più basse, espandendone l'uso a materiali sensibili al calore dove la CVD convenzionale non è praticabile.

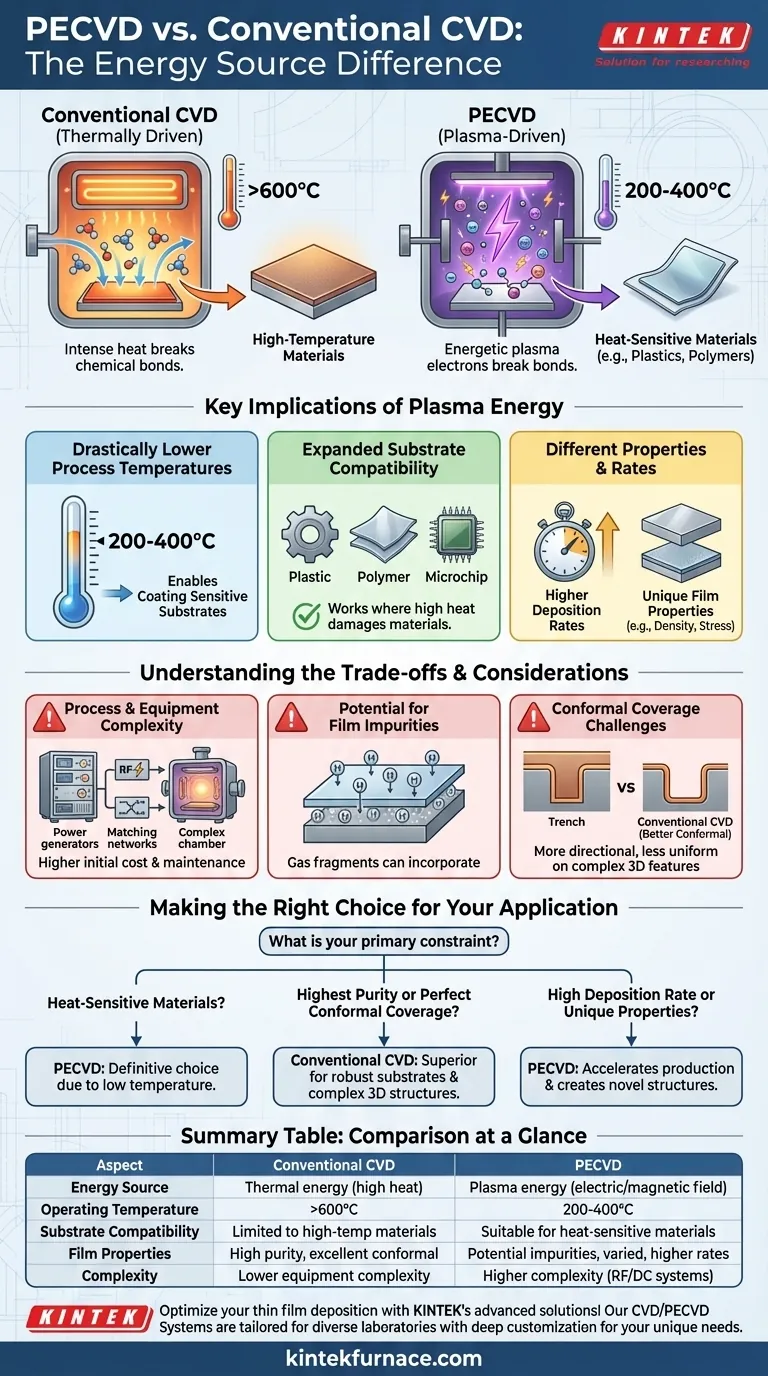

La Differenza Fondamentale: Fonte di Energia

La distinzione tra queste due potenti tecniche risiede interamente nel modo in cui forniscono l'energia necessaria per guidare la reazione chimica.

CVD Convenzionale: Un Processo Termicamente Guidato

La Deposizione Chimica da Vapore (CVD) convenzionale si basa esclusivamente sull'energia termica. Il substrato viene riscaldato a temperature molto elevate, il che energizza i gas precursori che scorrono su di esso.

Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici delle molecole del precursore, consentendo loro di reagire e depositare un film solido sulla superficie calda del substrato.

PECVD: Un Processo Guidato dal Plasma

La PECVD introduce una seconda fonte di energia: il plasma. Un campo elettrico o magnetico viene applicato al gas precursore all'interno della camera di reazione, accendendolo in un plasma.

Questo plasma è un gas parzialmente ionizzato contenente elettroni altamente energetici. Questi elettroni, e non il calore del substrato, collidono e rompono le molecole del gas precursore, creando ioni e radicali reattivi che vengono poi depositati sul substrato molto più freddo.

Implicazioni Chiave dell'Uso del Plasma

La sostituzione dell'energia termica con l'energia del plasma crea diversi vantaggi critici che determinano quando e perché viene utilizzata la PECVD.

Temperature di Processo Drasticamente Inferiori

Questo è il beneficio più significativo della PECVD. Mentre la CVD convenzionale richiede spesso temperature ben al di sopra di 600°C, la PECVD opera tipicamente nell'intervallo 200-400°C.

Questa riduzione è possibile perché è il plasma, non il calore, a svolgere il compito più arduo di scomporre i gas precursori stabili.

Compatibilità del Substrato Ampliata

La bassa temperatura operativa consente direttamente il rivestimento di materiali sensibili alla temperatura.

Substrati come plastiche, polimeri e alcuni dispositivi semiconduttori verrebbero danneggiati, fusi o distrutti dall'elevato calore della CVD convenzionale. La PECVD rende possibile depositare film ad alte prestazioni su questi materiali.

Diverse Proprietà del Film e Velocità di Deposizione

L'ambiente chimico unico del plasma può creare specie reattive diverse da un processo puramente termico.

Ciò può portare a film con proprietà distinte, come una densità migliorata o uno stress ridotto. In molti casi, l'elevata reattività all'interno del plasma consente anche velocità di deposizione più elevate rispetto alla CVD convenzionale.

Comprendere i Compromessi

Sebbene potente, la PECVD non è un sostituto universale per la CVD convenzionale. La scelta implica chiari compromessi legati alla fisica sottostante.

Complessità del Processo e dell'Attrezzatura

Un sistema PECVD è intrinsecamente più complesso. Richiede generatori di potenza RF o DC, reti di adattamento dell'impedenza e robusti design delle camere per generare e contenere il plasma. Ciò può tradursi in costi iniziali delle attrezzature e manutenzione più elevati.

Potenziale di Impurità del Film

Poiché il plasma scompone i precursori in modo così aggressivo, frammenti delle molecole di gas (come l'idrogeno) possono essere incorporati nel film in crescita. Ciò può influire sulle proprietà ottiche, elettriche o meccaniche del film, il che può essere indesiderabile per alcune applicazioni ad alta purezza.

Sfide di Copertura Conforme

La CVD convenzionale, in particolare la CVD a Bassa Pressione (LPCVD), eccelle spesso nella creazione di film altamente conformi che rivestono uniformemente strutture 3D complesse. Il processo PECVD può essere più direzionale, portando talvolta a rivestimenti più sottili sulle pareti laterali delle caratteristiche rispetto alle superfici superiori.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo al vincolo principale del tuo progetto.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore: la PECVD è la scelta definitiva e spesso l'unica a causa della sua bassa temperatura operativa.

- Se il tuo obiettivo principale è la massima purezza possibile del film o una copertura perfettamente conforme su un substrato robusto: la CVD termica convenzionale (come LPCVD o APCVD) può essere l'opzione superiore.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione o il raggiungimento di proprietà del film uniche: la PECVD fornisce un percorso per accelerare la produzione e creare strutture di materiale nuove non possibili con i soli metodi termici.

In definitiva, comprendere la fonte di energia – termica versus plasma – è la chiave per selezionare la tecnologia di deposizione giusta per i tuoi obiettivi specifici di materiale e prestazioni.

Tabella riassuntiva:

| Aspetto | CVD Convenzionale | PECVD |

|---|---|---|

| Fonte di Energia | Energia termica (calore elevato) | Energia del plasma (campo elettrico/magnetico) |

| Temperatura Operativa | Tipicamente >600°C | Tipicamente 200-400°C |

| Compatibilità del Substrato | Limitata a materiali ad alta temperatura | Adatta per materiali sensibili al calore (es. plastiche, polimeri) |

| Proprietà del Film | Alta purezza, eccellente copertura conforme | Potenziale di impurità, proprietà varie, velocità di deposizione più elevate |

| Complessità | Minore complessità dell'attrezzatura | Maggiore complessità con sistemi di alimentazione RF/DC |

Ottimizza la tua deposizione di film sottili con le soluzioni avanzate di KINTEK! Sfruttando un eccezionale R&S e la produzione interna, forniamo sistemi di forni ad alta temperatura come i sistemi CVD/PECVD personalizzati per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per materiali sensibili al calore che per applicazioni ad alta purezza. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura