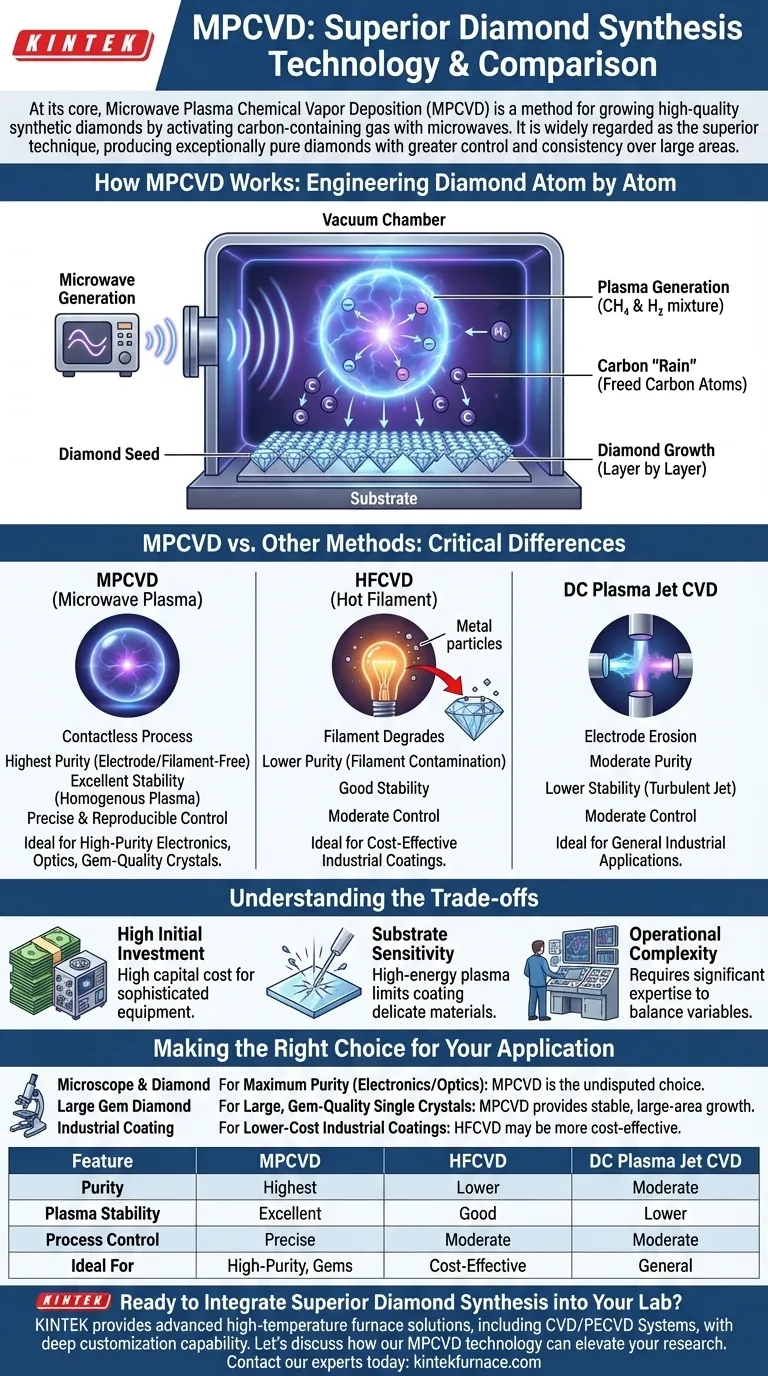

In sostanza, la Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD) è un metodo per coltivare diamanti sintetici di alta qualità attivando gas contenenti carbonio con microonde. È ampiamente considerata la tecnica superiore rispetto a metodi più datati come il Filamento Caldo (HFCVD) o il DC Plasma Jet CVD perché produce diamanti eccezionalmente puri con maggiore controllo e coerenza su aree estese.

Sebbene vari metodi possano creare diamanti coltivati in laboratorio, la MPCVD si distingue. La sua capacità unica di generare un plasma pulito e stabile senza elettrodi o filamenti interni risolve i problemi fondamentali di contaminazione e instabilità che limitano altre tecniche.

Come Funziona la MPCVD: Ingegnerizzare il Diamante Atomo per Atomo

Per capire perché la MPCVD è così efficace, devi prima comprenderne il processo fondamentale. È un metodo di ingegneria di precisione, non di forza bruta.

Generare Plasma con Microonde

Il processo inizia all'interno di una camera a vuoto. Una miscela di gas, tipicamente metano (la fonte di carbonio) e idrogeno, viene introdotta a pressione molto bassa.

Le microonde vengono quindi dirette nella camera, energizzando il gas e strappando elettroni dagli atomi. Questo crea una sfera incandescente di gas surriscaldato e ionizzato, nota come plasma.

La "Pioggia" di Carbonio

All'interno di questo plasma, le molecole di metano (CH₄) vengono scomposte. Questo libera atomi di carbonio, che poi "piovono" su un substrato sottostante.

Questo substrato è tipicamente un piccolo "seme" di diamante di alta qualità. Gli atomi di carbonio atterrano sul reticolo cristallino del seme e si dispongono perfettamente, facendo crescere il diamante strato dopo strato.

MPCVD Rispetto ad Altri Metodi: Le Differenze Critiche

La superiorità della MPCVD non è una questione di opinione, ma il risultato della risoluzione di sfide ingegneristiche specifiche che affliggono altri metodi di Deposizione Chimica da Vapore (CVD).

Il Vantaggio della Purezza (vs. HFCVD)

L'HFCVD (Hot Filament CVD) utilizza un filo metallico riscaldato, simile al filamento di una vecchia lampadina a incandescenza, per scomporre il gas di carbonio.

Nel tempo, questo filamento si degrada e sputera atomi metallici (come il tungsteno) nella camera. Questi atomi rimangono intrappolati nel diamante in crescita, creando impurità che compromettono le sue proprietà ottiche ed elettroniche.

La MPCVD è senza contatto. Poiché il plasma è generato da microonde, non ci sono componenti interni che si degradano, con conseguente diamante significativamente più puro.

Il Vantaggio della Stabilità (vs. DC Plasma Jet)

Altri metodi basati sul plasma, come il DC Plasma Jet CVD, utilizzano una scarica elettrica tra due elettrodi per creare il plasma.

Questo può creare un "getto" spesso turbolento e meno uniforme, portando a tassi di crescita e qualità incoerenti sulla superficie del diamante.

La MPCVD genera una palla di plasma grande, stabile e omogenea. Questo ambiente stabile è essenziale per coltivare diamanti monocristallini di grandi dimensioni senza stress o difetti interni.

Il Vantaggio del Controllo

Il processo MPCVD consente un controllo estremamente preciso e stabile su variabili chiave come temperatura, composizione del gas e pressione.

Questo livello di controllo significa che le proprietà del diamante possono essere adattate per applicazioni specifiche e i risultati sono altamente riproducibili, un fattore critico per qualsiasi produzione su scala industriale.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere dove la MPCVD è carente.

Elevato Investimento Iniziale

I sistemi MPCVD sono complessi e richiedono generatori di microonde sofisticati, pompe per il vuoto e sistemi di controllo. Ciò comporta un alto costo di capitale per le attrezzature, rendendola meno accessibile rispetto a configurazioni più semplici come l'HFCVD.

Sensibilità del Substrato

Il plasma ad alta energia generato dalle microonde può danneggiare alcuni materiali sensibili. Ciò limita il suo utilizzo per il rivestimento di substrati delicati, come alcuni polimeri o materiali organici.

Complessità Operativa

Ottenere risultati ottimali richiede una notevole competenza. Gli operatori devono bilanciare attentamente l'intricata interazione tra potenza delle microonde, flusso di gas e pressione della camera per mantenere condizioni di crescita stabili.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sintesi dipende interamente dal tuo obiettivo finale. I compromessi tra qualità, costo e scalabilità definiscono la decisione.

- Se la tua priorità principale è la massima purezza per uso elettronico o ottico: La MPCVD è la scelta indiscussa grazie al suo processo privo di contaminazioni.

- Se la tua priorità principale è coltivare grandi cristalli singoli di qualità gemma: La MPCVD fornisce il plasma stabile e su larga area necessario per una crescita coerente e impeccabile.

- Se la tua priorità principale sono i rivestimenti industriali a basso costo dove impurità minori sono accettabili: Un metodo più semplice come l'HFCVD può essere una soluzione più economica.

In definitiva, la MPCVD rappresenta un cambiamento fondamentale verso la produzione di precisione a livello atomico, consentendo una nuova generazione di materiali ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | MPCVD | HFCVD (Filamento Caldo) | DC Plasma Jet CVD |

|---|---|---|---|

| Purezza | Massima (Senza Elettrodi/Filamenti) | Inferiore (Contaminazione da Filamento) | Moderata (Erosione degli Elettrodi) |

| Stabilità del Plasma | Eccellente (Palla di Plasma Stabile e Omogenea) | Buona | Inferiore (Getto Turbolento) |

| Controllo del Processo | Preciso e Riproducibile | Moderato | Moderato |

| Ideale Per | Elettronica ad Alta Purezza, Ottica, Cristalli di Qualità Gemma | Rivestimenti Industriali Economici | Applicazioni Industriali Generali |

| Limitazione Chiave | Alto Costo Attrezzature e Complessità Operativa | Purezza Inferiore | Crescita Meno Uniforme |

Pronto a Integrare la Sintesi di Diamanti Superiore nel Tuo Laboratorio?

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, a Vuoto e in Atmosfera, e Sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia sviluppando semiconduttori di prossima generazione, ottiche avanzate o materiali ad alte prestazioni.

Discutiamo di come la nostra tecnologia e competenza MPCVD possono elevare la tua ricerca e produzione. Contatta oggi i nostri esperti per una soluzione su misura.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati