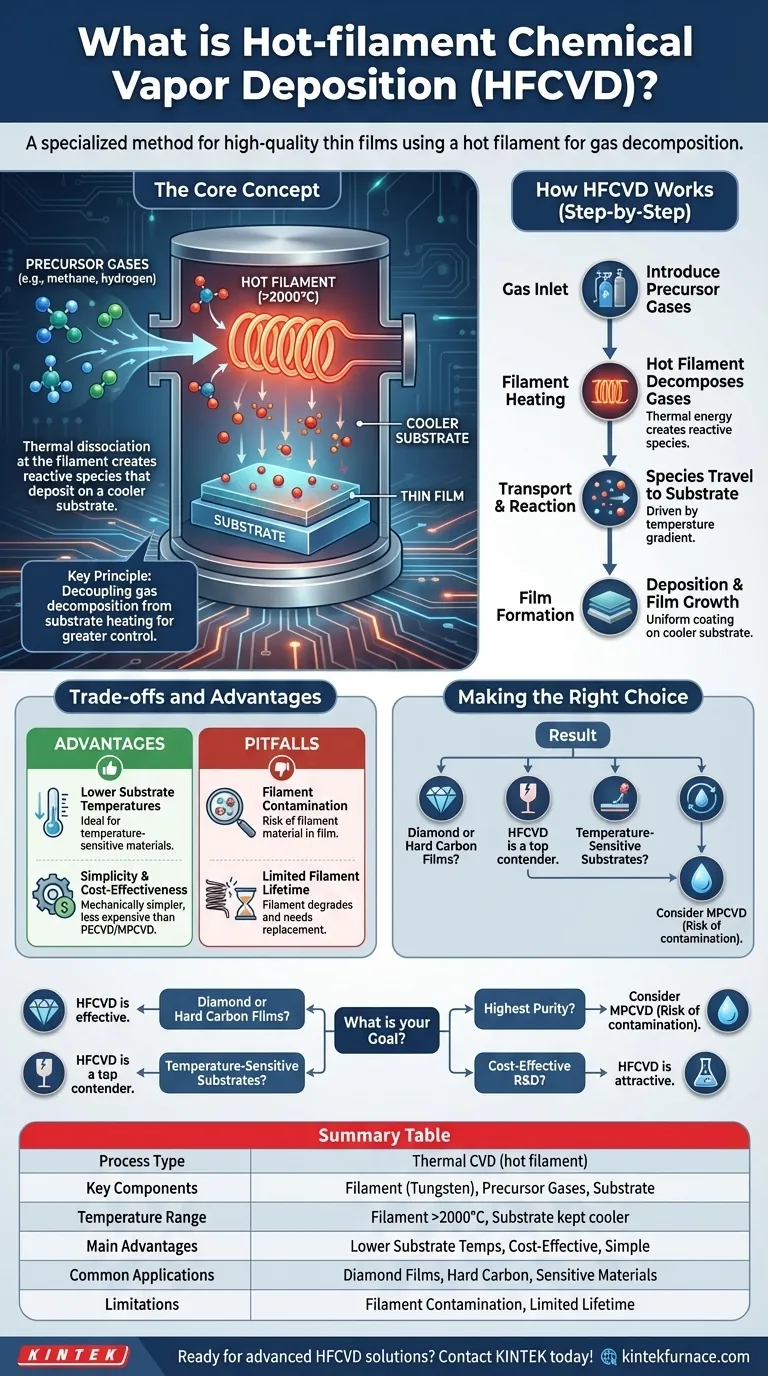

In sintesi, la Deposizione Chimica da Fase Vapore a Filamento Caldo (HFCVD) è un metodo specializzato per la creazione di film sottili di alta qualità. Funziona utilizzando un filamento estremamente caldo, tipicamente fatto di un metallo come il tungsteno, per decomporre termicamente i gas precursori. Le specie chimiche reattive risultanti si depositano quindi su un substrato vicino e più freddo, formando un rivestimento uniforme e durevole.

L'HFCVD separa il compito di decomposizione del gas dal riscaldamento del substrato. Utilizzando un filamento caldo dedicato per scomporre i gas precursori, consente la deposizione di film di alta qualità su substrati più freddi, offrendo un maggiore controllo ed efficienza rispetto ai metodi che si basano esclusivamente sul riscaldamento dell'intera camera.

Le Fondamenta: Comprendere la CVD Generale

Prima di approfondire le specificità dell'HFCVD, è fondamentale comprendere il processo genitore: la Deposizione Chimica da Fase Vapore (CVD).

Il Processo Fondamentale

La CVD è una tecnica industriale ampiamente utilizzata per applicare film sottili e rivestimenti su una superficie, nota come substrato. Il processo prevede l'introduzione di uno o più gas precursori in una camera a vuoto.

Il Ruolo dell'Energia

Affinché un film si formi, i gas precursori stabili devono essere scomposti, o "decomposti", in specie chimiche più reattive. Ciò richiede un significativo apporto di energia, tipicamente sotto forma di calore elevato o plasma.

Formazione del Film

Una volta decomposte, queste specie reattive si adsorbono sulla superficie del substrato, dove subiscono reazioni chimiche per formare un film sottile solido e stabile. Lo spessore di questo film è controllato da fattori come il tempo di deposizione e la concentrazione del gas. Le applicazioni comuni includono rivestimenti protettivi che proteggono dalla corrosione e dall'ossidazione.

Come l'HFCVD Affina il Processo

L'HFCVD è un tipo specifico di CVD termico che utilizza un meccanismo unico ed elegante per fornire l'energia richiesta.

Il Componente Critico: Il Filamento Caldo

La caratteristica distintiva dell'HFCVD è un filamento metallico (spesso di tungsteno o tantalio) posizionato a breve distanza sopra il substrato. Questo filamento viene riscaldato elettricamente a temperature molto elevate, superando frequentemente i 2000°C (3632°F).

Questo filamento serve a un duplice scopo: è la fonte primaria di energia termica per la decomposizione del gas e può anche agire da catalizzatore, accelerando le reazioni chimiche.

Decomposizione del Gas al Filamento

I gas precursori introdotti nella camera vengono scomposti quando entrano in contatto con il filamento intensamente caldo. Questo processo, noto come dissociazione termica, crea efficacemente le specie reattive necessarie per la crescita del film.

Il Gradiente di Temperatura

Un principio chiave dell'HFCVD è la differenza di temperatura deliberata tra il filamento estremamente caldo e il substrato significativamente più freddo. Questo gradiente è fondamentale per controllare il processo di deposizione.

La decomposizione del gas avviene al filamento, non sul substrato. Questo impedisce al substrato di dover essere riscaldato a temperature eccessivamente elevate, il che potrebbe danneggiarlo.

Deposizione Controllata sul Substrato

Le specie reattive generate al filamento viaggiano attraverso il breve intervallo fino al substrato più freddo. Lì, aderiscono alla superficie e formano il film di alta qualità desiderato, accumulandosi strato per strato.

Comprendere i Compromessi e i Vantaggi

Come ogni processo tecnico, l'HFCVD ha un insieme distinto di punti di forza e di debolezza che lo rendono adatto ad applicazioni specifiche.

Vantaggio Chiave: Temperature del Substrato Inferiori

Poiché il filamento si occupa della decomposizione del gas, il substrato può essere mantenuto a una temperatura molto più bassa rispetto ad altri metodi CVD termici. Questo rende l'HFCVD ideale per rivestire materiali sensibili alla temperatura.

Vantaggio Chiave: Semplicità ed Efficienza dei Costi

I sistemi HFCVD sono spesso meccanicamente più semplici e meno costosi da costruire e utilizzare rispetto a sistemi CVD assistiti da plasma (PECVD) o CVD a plasma a microonde (MPCVD) più complessi.

Potenziale Svantaggio: Contaminazione del Filamento

Lo svantaggio principale dell'HFCVD è il rischio di evaporazione del filamento. Nel tempo, gli atomi del materiale del filamento caldo possono vaporizzare e incorporarsi nel film in crescita come impurità, il che può essere dannoso per applicazioni ad alta purezza.

Potenziale Svantaggio: Durata del Filamento

Le temperature estreme e l'ambiente di gas reattivo fanno sì che il filamento si degradi e diventi fragile nel tempo. Questa durata limitata significa che i filamenti richiedono una sostituzione periodica, il che può influire sulla coerenza a lungo termine e sui tempi di attività del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

L'HFCVD è uno strumento potente quando le sue caratteristiche si allineano con il tuo obiettivo. Usa questi punti come guida.

- Se il tuo obiettivo principale è depositare film di diamante o carbonio duro: L'HFCVD è un metodo classico, ben consolidato ed efficace per questi materiali.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Il requisito di una temperatura del substrato inferiore è un vantaggio significativo che rende l'HFCVD un contendente di prim'ordine.

- Se il tuo obiettivo principale è ottenere la massima purezza assoluta del film: Sii cauto, poiché la contaminazione del filamento è un rischio noto. Un metodo senza filamento come l'MPCVD potrebbe essere una scelta migliore.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la produzione su piccola scala economicamente vantaggiosa: La relativa semplicità e il minor costo iniziale di un sistema HFCVD lo rendono un'opzione molto attraente.

In definitiva, comprendere il ruolo distinto del filamento è la chiave per padroneggiare il processo HFCVD e sfruttare le sue capacità uniche per il tuo progetto.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di Processo | CVD termico che utilizza un filamento caldo per la decomposizione del gas |

| Componenti Chiave | Filamento (es. tungsteno), gas precursori, substrato |

| Intervallo di Temperatura | Filamento >2000°C, substrato mantenuto più freddo |

| Principali Vantaggi | Temperature del substrato inferiori, semplicità, efficienza dei costi |

| Applicazioni Comuni | Film di diamante, rivestimenti in carbonio duro, materiali sensibili alla temperatura |

| Limitazioni | Rischio di contaminazione del filamento, durata limitata del filamento |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni HFCVD su misura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisferemo con precisione le tue esigenze sperimentali uniche per una deposizione di film sottili efficiente e di alta qualità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'uso della macchina CVD? Trasformare le superfici con precisione a livello atomico

- Quali sono gli usi della deposizione chimica da vapore? Alimentare la tecnologia moderna dai chip ai pannelli solari

- Quali limitazioni presenta la CVD nel rivestimento di grandi superfici? Superare le sfide di scala con soluzioni personalizzate

- Cos'è un sistema CVD? Ottenere una precisione a livello atomico per rivestimenti ad alte prestazioni

- Cos'è una macchina CVD? Costruire materiali ad alte prestazioni dal gas con precisione