In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione ad alte prestazioni utilizzato per depositare un film sottile e durevole di un materiale solido su una superficie, nota come substrato. Ciò si ottiene introducendo gas precursori in una camera di reazione ad alta temperatura, dove le reazioni chimiche causano la formazione di un nuovo strato di materiale sul substrato. Le sue applicazioni più comuni sono nella produzione di semiconduttori, rivestimenti protettivi per utensili e componenti ottici avanzati.

Il vero valore del CVD non risiede solo nell'aggiunta di uno strato, ma nella creazione di un materiale con purezza, uniformità e proprietà specifiche eccezionali, spesso impossibili da ottenere con altri metodi. È una tecnologia fondamentale per la costruzione dei componenti ad alte prestazioni che alimentano l'elettronica e l'industria moderne.

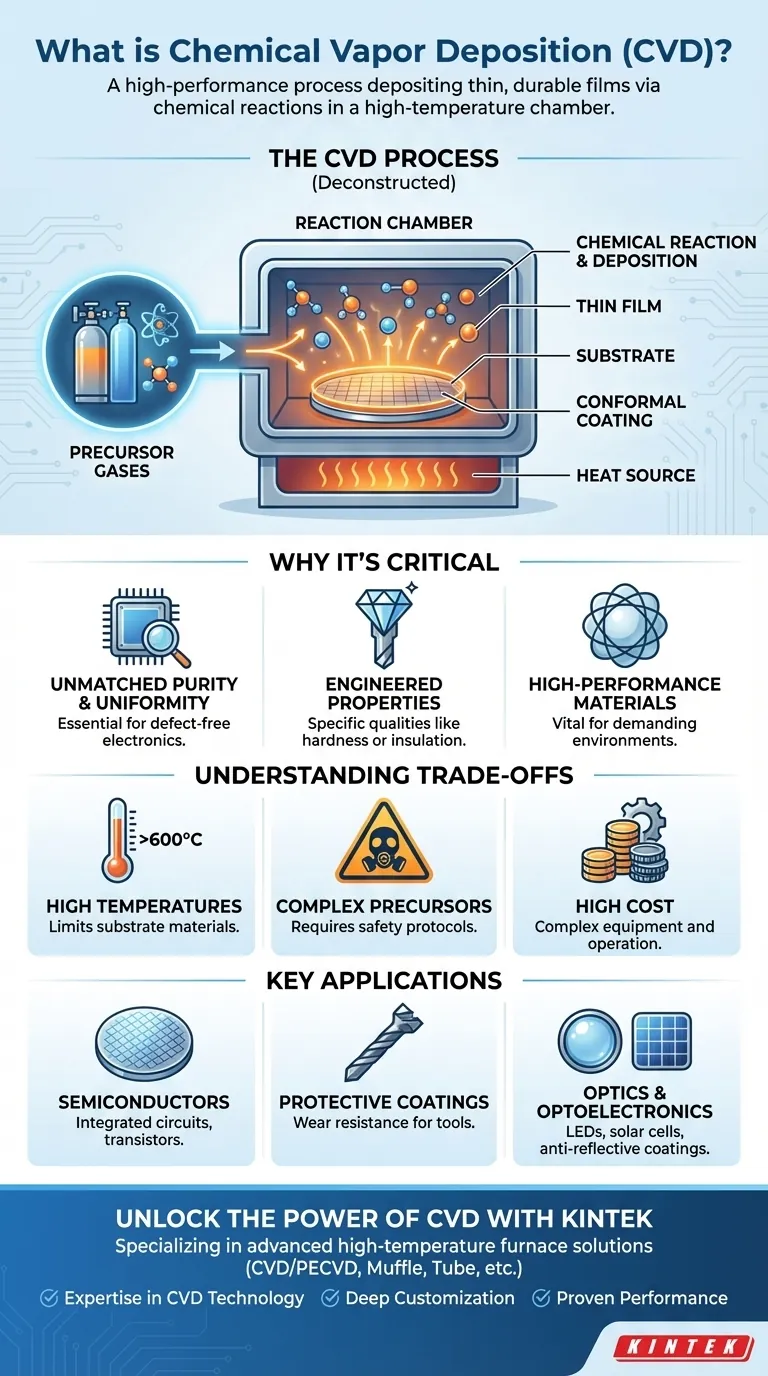

Decostruire il processo CVD

Per capire perché il CVD è così critico, è necessario prima comprendere i suoi meccanismi fondamentali. Il processo è una sintesi chimica attentamente controllata che avviene a livello microscopico.

I componenti principali

Il processo CVD si basa su tre elementi chiave: un substrato, che è l'oggetto da rivestire; gas precursori, che contengono gli atomi necessari per il nuovo film; e una camera di reazione controllata.

Il substrato viene posto all'interno della camera, che viene poi sigillata. I gas precursori vengono quindi introdotti in questo ambiente controllato.

La fase di reazione chimica

La camera viene riscaldata a una temperatura specifica, spesso molto alta. Questa energia termica scompone i gas precursori, facendo sì che i loro atomi costituenti diventino reattivi.

Questi atomi appena liberati reagiscono quindi tra loro nella fase vapore, iniziando a formare le molecole del materiale di rivestimento desiderato.

La fase di deposizione

Man mano che queste nuove molecole si formano, si depositano su tutte le superfici esposte del substrato più freddo, creando un film sottile solido e uniforme.

Poiché questo processo avviene tramite un gas che riempie l'intera camera, il rivestimento è altamente conforme, il che significa che può coprire uniformemente anche forme complesse e non piane. Lo spessore del film è controllato con precisione gestendo il tempo, la temperatura e il flusso di gas.

Perché il CVD è una tecnologia di produzione critica

Il CVD non è solo un altro metodo di rivestimento; è una tecnologia abilitante. Viene scelto quando le proprietà del materiale del film finale sono più importanti di qualsiasi altra cosa.

Raggiungere purezza e uniformità ineguagliabili

Poiché il processo inizia con gas ultra-puri in un ambiente sottovuoto strettamente controllato, i film risultanti sono eccezionalmente puri e privi di difetti. Questo è un requisito non negoziabile per applicazioni come i semiconduttori, dove una singola impurità può rovinare un microchip.

Ingegneria di proprietà dei materiali superiori

Il CVD consente la creazione di materiali con qualità specifiche e ingegnerizzate. Ciò include il deposito di carbonio simile al diamante per un'estrema durezza sugli utensili da taglio, la creazione di strati di biossido di silicio per l'isolamento elettrico nei circuiti o la sintesi di materiali per l'optoelettronica.

Creazione di materiali ad alte prestazioni

Il processo viene utilizzato per produrre alcuni dei materiali più performanti disponibili, inclusi ceramiche avanzate, metalli e persino diamante sintetico. Questi materiali offrono caratteristiche prestazionali eccezionali che sono vitali in ambienti esigenti.

Comprendere i compromessi

Sebbene potente, il CVD non è una soluzione universale. La sua natura specializzata comporta sfide e limitazioni specifiche che lo rendono adatto per applicazioni di alto valore.

Requisiti di alta temperatura

I processi CVD tradizionali richiedono temperature molto elevate, spesso superiori a 600°C (1112°F). Ciò limita i tipi di materiali del substrato che possono essere utilizzati, poiché molti materiali non possono resistere a tale calore senza danneggiarsi o fondere.

Complessità del gas precursore

I gas precursori utilizzati nel CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, attrezzature di manipolazione specializzate e robusti sistemi di gestione degli scarichi, aumentando la complessità operativa.

Costi di attrezzatura e processo

I reattori CVD sono macchine complesse e ingegnerizzate con precisione che sono costose da acquistare e gestire. La combinazione di elevati costi delle attrezzature, consumo energetico e requisiti di sicurezza significa che il CVD è tipicamente riservato a componenti in cui le prestazioni giustificano l'investimento.

Applicazioni chiave in tutti i settori

La capacità del CVD di creare film impeccabili e ad alte prestazioni lo ha reso indispensabile in diversi settori tecnologici chiave.

L'industria dei semiconduttori

Questa è la più grande applicazione del CVD. Viene utilizzato in più fasi per costruire gli intricati strati di un moderno circuito integrato, depositando i film conduttivi, isolanti e semiconduttori che formano i transistor.

Rivestimenti protettivi e duri

Il CVD viene utilizzato per applicare rivestimenti estremamente duri e resistenti all'usura su utensili da taglio industriali, punte da trapano e componenti del motore. Questi rivestimenti aumentano drasticamente la durata e le prestazioni delle parti, proteggendole da attrito, ossidazione e corrosione.

Ottica e Optoelettronica

In ottica, il CVD viene utilizzato per applicare rivestimenti antiriflesso sulle lenti. Nell'optoelettronica, è fondamentale per la produzione di LED e dei film di silicio ad alta purezza utilizzati nelle celle solari.

Fare la scelta giusta per il tuo obiettivo

Capire quando sfruttare il CVD dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è l'elettronica all'avanguardia: Il CVD è essenziale per la fabbricazione di film sottili ultra-puri e privi di difetti richiesti per microprocessori e chip di memoria.

- Se il tuo obiettivo principale è la durata meccanica: Il CVD è la scelta principale per l'applicazione di rivestimenti duri e resistenti all'usura che proteggono i componenti critici dal guasto.

- Se il tuo obiettivo principale è la ricerca avanzata sui materiali: Il CVD fornisce un metodo preciso per sintetizzare materiali e film innovativi con proprietà ottiche, elettriche o fisiche uniche.

In definitiva, la Deposizione Chimica da Fase Vapore è la tecnologia che costruisce materiali dall'atomo in su, consentendo prestazioni che definiscono l'innovazione moderna.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Processo per depositare film sottili e durevoli su substrati tramite reazioni chimiche in una camera ad alta temperatura. |

| Vantaggi chiave | Elevata purezza, uniformità, rivestimento conforme e capacità di ingegnerizzare proprietà specifiche del materiale. |

| Applicazioni comuni | Semiconduttori, rivestimenti protettivi per utensili, componenti ottici e ricerca avanzata sui materiali. |

| Limitazioni | Requisiti di alta temperatura, complessità dei gas precursori e costi elevati delle attrezzature. |

Sblocca il potere del CVD per il tuo laboratorio

In KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti completa che include sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, sia che tu sia nel settore dei semiconduttori, dei rivestimenti protettivi o della ricerca sui materiali.

Perché scegliere KINTEK?

- Competenza nella tecnologia CVD: Forniamo sistemi affidabili che consentono una deposizione di film sottili superiore con elevata purezza e uniformità.

- Soluzioni personalizzate: Dalla progettazione iniziale all'implementazione finale, adattiamo i nostri forni per soddisfare le tue sfide specifiche.

- Prestazioni comprovate: Scelto da diversi laboratori per migliorare l'efficienza e ottenere risultati rivoluzionari.

Pronto a elevare la tua ricerca e i tuoi processi di produzione? Contattaci oggi stesso per discutere come i nostri sistemi CVD e altre soluzioni per forni possono favorire il tuo successo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura