Fondamentalmente, un forno a atmosfera inerte è un forno ad alta temperatura specializzato progettato per proteggere i materiali dal reagire con l'aria circostante. Creando un vuoto e poi riempiendo la camera con un gas non reattivo (inerte) come azoto o argon, impedisce processi come l'ossidazione, assicurando che le proprietà chimiche e fisiche del materiale rimangano invariate durante il trattamento termico.

Un forno a atmosfera inerte non serve solo a riscaldare; serve a controllare l'ambiente chimico. Mentre un forno standard riscalda i materiali all'aria aperta, un forno inerte crea uno scudo protettivo, essenziale per i processi in cui qualsiasi reazione con ossigeno o umidità comprometterebbe il prodotto finale.

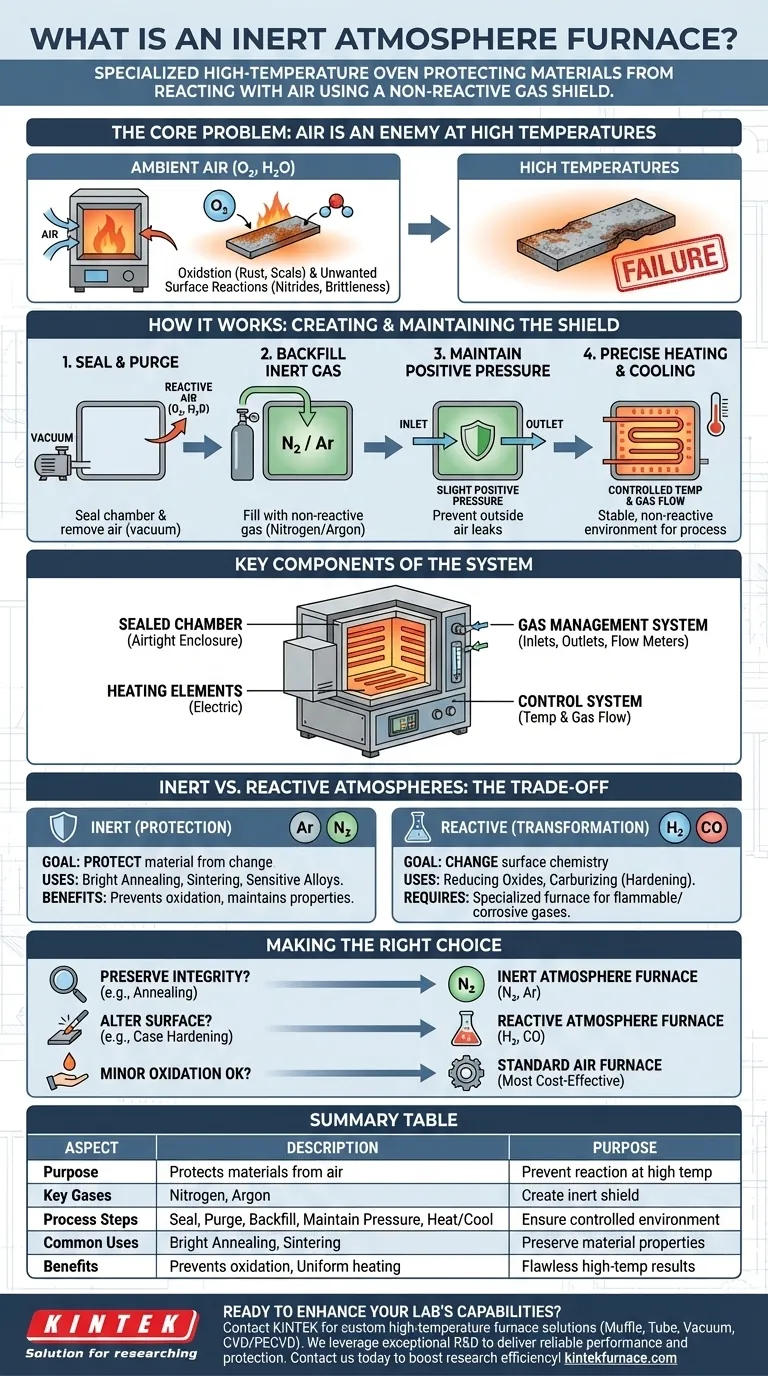

Il Problema Centrale: Perché l'Aria è un Nemico ad Alte Temperature

La maggior parte dei processi di trattamento termico fallisce se eseguita in aria ambiente. I gas che respiriamo, principalmente ossigeno e vapore acqueo, diventano altamente reattivi a temperature elevate, portando a cambiamenti chimici indesiderati sulla superficie di un materiale.

La Minaccia Universale dell'Ossidazione

L'ossidazione è il problema più comune. Quando riscaldati, metalli e altri materiali reagiscono prontamente con l'ossigeno per formare ossidi, ciò che comunemente vediamo come ruggine o scaglia. Questo strato di ossido può rovinare la finitura superficiale, alterare le dimensioni e degradare le proprietà elettriche o meccaniche del materiale.

Oltre l'Ossidazione: Reazioni Superficiali Indesiderate

L'aria contiene più del solo ossigeno. Anche l'azoto e l'umidità possono reagire con un pezzo riscaldato, portando alla formazione di nitruri o altri composti che possono rendere i materiali fragili o comprometterne altrimenti l'integrità.

Come Funziona un Forno a Atmosfera Inerte

Il funzionamento del forno è una sequenza attentamente controllata progettata per sostituire l'atmosfera reattiva con una pura e non reattiva.

Passaggio 1: Creare un Ambiente Controllato

Il processo inizia sigillando la camera di riscaldamento. Il sistema quindi spurgare l'aria reattiva, spesso aspirando un vuoto per rimuoverla completamente. Dopo lo spurgo, la camera viene riempita con un gas inerte di elevata purezza.

Passaggio 2: Mantenere lo Scudo Inerte

Per garantire che non penetri aria esterna e per trasportare via eventuali contaminanti residui, viene mantenuta una leggera pressione positiva da un flusso continuo e a basso volume di gas inerte. Questo gas fluisce da un ingresso, circola attraverso la camera ed esce attraverso un'uscita o un sistema di scarico.

Passaggio 3: Riscaldamento e Raffreddamento Precisi

Una volta stabilita l'atmosfera protettiva, gli elementi riscaldanti portano la camera alla temperatura target. Sistemi di controllo avanzati monitorano sia la temperatura (tramite termocoppie) sia il flusso di gas, garantendo che l'intero processo—riscaldamento, mantenimento e raffreddamento—avvenga all'interno di un ambiente stabile e non reattivo.

Componenti Chiave del Sistema

Un forno a atmosfera inerte è un sistema coeso in cui ogni parte svolge un ruolo critico nel mantenere l'integrità del processo.

La Camera Sigillata

Questo è il cuore del forno. È costruito con materiali resistenti alle alte temperature e presenta robusti meccanismi di tenuta, come guarnizioni in silicone o flange saldate, per creare un involucro a tenuta d'aria.

Il Sistema di Gestione del Gas

Questo include gli ingressi e le uscite del gas, i flussimetri e le valvole. Questo sistema controlla con precisione l'introduzione, la circolazione e lo scarico del gas inerte, fondamentale per mantenere la purezza dell'atmosfera.

I Sistemi di Riscaldamento e Controllo

Gli elementi riscaldanti elettrici sono i più comuni, poiché non introducono sottoprodotti di combustione. Un controllore sofisticato, collegato a termocoppie all'interno della camera, gestisce il profilo di temperatura con elevata precisione, mentre un controllore separato gestisce i tassi di flusso del gas.

Comprendere i Compromessi: Atmosfere Inerti vs. Reattive

Il termine "forno a atmosfera" è ampio. Il gas specifico utilizzato definisce lo scopo del forno ed è la decisione più importante nella progettazione del processo.

Atmosfere Inerti: L'Obiettivo è la Protezione

Un'atmosfera inerte è chimicamente non reattiva. Il suo unico compito è proteggere il materiale da cambiamenti chimici indesiderati.

Gas come argon (Ar) e azoto (N₂) sono le scelte più comuni. Sono ideali per processi come la ricottura brillante, la sinterizzazione e il trattamento termico di leghe sensibili dove l'obiettivo è preservare perfettamente le proprietà superficiali e di massa del materiale.

Atmosfere Reattive: L'Obiettivo è la Trasformazione

Al contrario, un'atmosfera reattiva viene utilizzata per cambiare intenzionalmente la chimica superficiale di un materiale. Ciò richiede un forno progettato per gestire gas infiammabili o corrosivi.

Esempi includono l'uso di idrogeno (H₂) per ridurre attivamente gli ossidi superficiali o l'uso di gas ricchi di carbonio (come il monossido di carbonio) per la carburazione al fine di indurire la superficie dell'acciaio. Questo è un processo chimico deliberato, non solo riscaldamento protettivo.

Fare la Scelta Giusta per il Tuo Processo

La selezione del forno e dell'atmosfera giusti dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è preservare l'integrità del materiale (ad esempio, ricottura del rame o sinterizzazione di metalli in polvere): Hai bisogno di un vero forno a atmosfera inerte che utilizzi azoto o argon di elevata purezza per prevenire qualsiasi reazione superficiale.

- Se il tuo obiettivo principale è alterare la chimica superficiale di un materiale (ad esempio, tempra superficiale dell'acciaio): Hai bisogno di un forno a atmosfera reattiva specificamente progettato per gestire in sicurezza gas come idrogeno, ammoniaca o monossido di carbonio.

- Se il tuo obiettivo principale è un semplice trattamento termico in cui una leggera ossidazione è accettabile o può essere rimossa in seguito: Un forno ad aria standard, meno complesso, è la soluzione più economica e pratica.

Comprendere le esigenze atmosferiche specifiche del tuo materiale è il primo passo verso il raggiungimento di risultati impeccabili ad alte temperature.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Scopo | Protegge i materiali dal reagire con l'aria durante i processi ad alta temperatura |

| Gas Chiave | Azoto, Argon |

| Fasi del Processo | Sigillare la camera, spurgare l'aria, riempire con gas inerte, mantenere pressione positiva, riscaldare/raffreddare con precisione |

| Usi Comuni | Ricottura brillante, sinterizzazione, trattamento termico di leghe sensibili |

| Vantaggi | Previene l'ossidazione, mantiene le proprietà del materiale, garantisce un riscaldamento uniforme |

Pronto a potenziare le capacità del tuo laboratorio con un forno a atmosfera inerte personalizzato? Noi di KINTEK sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu stia lavorando con leghe sensibili o che tu abbia bisogno di una sinterizzazione precisa, possiamo offrire prestazioni e protezione affidabili. Contattaci oggi per discutere di come i nostri forni possono risolvere le tue sfide ad alta temperatura e aumentare l'efficienza della tua ricerca!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno