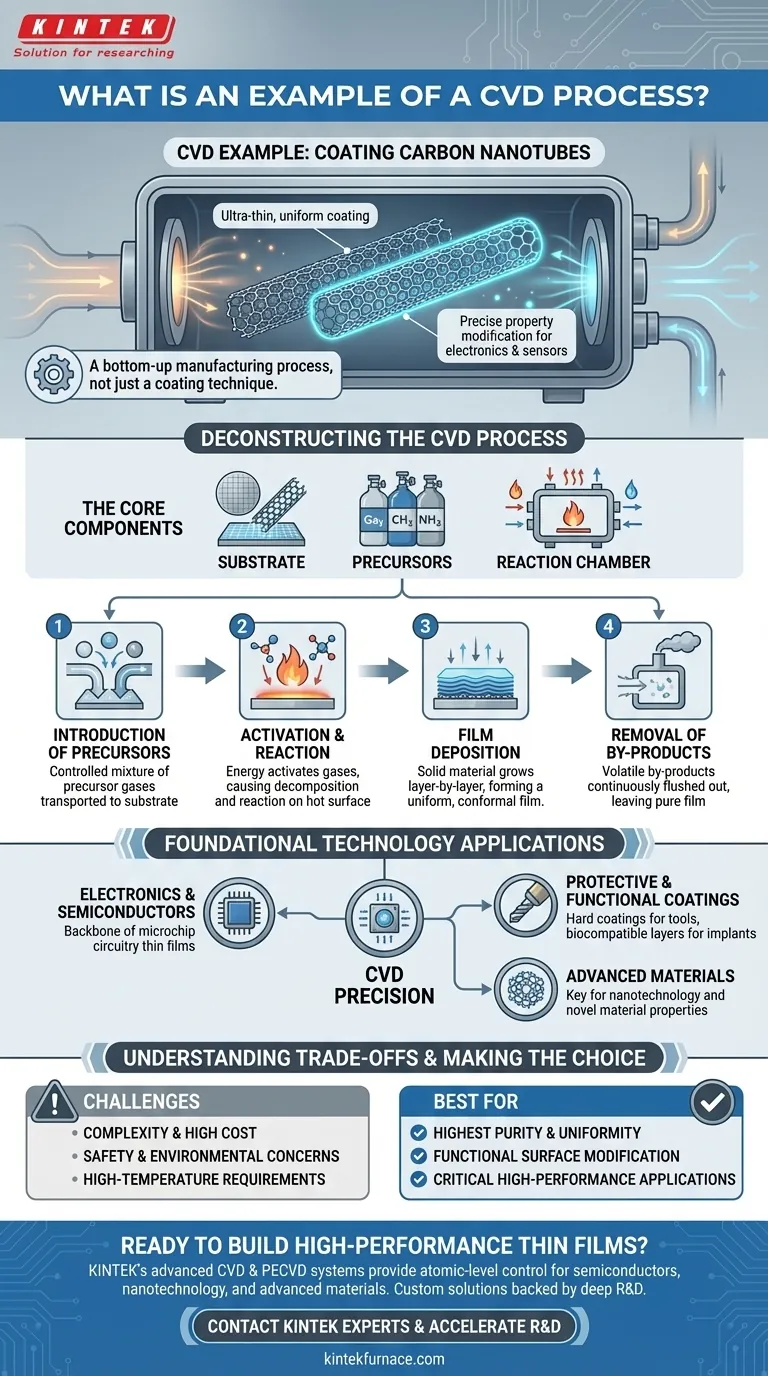

Come esempio specifico, la Deposizione Chimica da Fase Vapore (CVD) viene utilizzata per applicare un rivestimento ultrasottile e uniforme su nanotubi di carbonio. Questi minuscoli cilindri di carbonio possono avere le loro proprietà meccaniche o chimiche modificate con precisione dal film depositato, consentendo il loro utilizzo in elettronica avanzata o come sensori chimici specializzati. Questo processo esemplifica come il CVD possa costruire strati funzionali su strutture complesse e microscopiche.

Il CVD non è semplicemente una tecnica di rivestimento; è un processo di fabbricazione "bottom-up". Implica la costruzione di un film sottile solido e ad alte prestazioni direttamente su un substrato, ingegnerizzando reazioni chimiche da una fase gassosa, offrendo un controllo a livello atomico sul materiale finale.

Decomposizione del processo CVD

Per comprendere qualsiasi esempio di CVD, è necessario prima comprendere i passaggi e i componenti fondamentali. Il processo, sebbene complesso nella pratica, è elegante nel suo concetto centrale. Coinvolge costantemente un substrato, precursori chimici e un ambiente controllato.

I componenti principali

Il processo inizia con tre elementi chiave:

- Il substrato: Questo è il materiale o l'oggetto da rivestire, come un wafer di silicio, un impianto medico o i nanotubi di carbonio del nostro esempio.

- I precursori: Sono gas volatili o liquidi vaporizzati che contengono gli atomi necessari per costruire il film desiderato. La loro selezione è fondamentale per le proprietà finali del film.

- La camera di reazione: Una camera sigillata che contiene il substrato e consente un controllo preciso della temperatura, della pressione e del flusso di gas.

Fase 1: Introduzione dei precursori

Il processo viene avviato introducendo una miscela attentamente controllata di gas precursori nella camera di reazione. Questi gas vengono trasportati verso il substrato, spesso con l'aiuto di un gas vettore inerte.

Fase 2: Attivazione e reazione

L'energia, tipicamente sotto forma di calore elevato, viene applicata alla camera. Questa energia "attiva" i gas precursori, facendoli decomporre e reagire sulla superficie calda del substrato o nelle sue vicinanze. Questo è il passaggio cruciale della trasformazione chimica.

Fase 3: Deposizione del film

Man mano che i precursori reagiscono, formano un materiale solido che si deposita sulla superficie del substrato. Questo film cresce strato per strato, a volte atomo per atomo, risultando in un rivestimento altamente uniforme e denso che si conforma perfettamente alla forma del substrato.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche producono anche sottoprodotti volatili indesiderati. Questi gas di scarto vengono continuamente espulsi dalla camera di reazione dal flusso di gas, lasciando dietro di sé solo il film solido desiderato.

Perché il CVD è una tecnologia fondamentale

La precisione del CVD lo rende indispensabile in numerose industrie ad alta tecnologia. Non viene utilizzato per semplici rivestimenti, ma per creare materiali con funzioni specifiche e ingegnerizzate.

In elettronica e semiconduttori

Il CVD è la spina dorsale dell'industria dei semiconduttori. Viene utilizzato per depositare i vari film sottili isolanti, conduttivi e semiconduttori che formano l'intricata circuiteria dei microchip.

Per rivestimenti protettivi e funzionali

Il processo viene utilizzato per applicare rivestimenti estremamente duri agli utensili meccanici, aumentandone la durata e le prestazioni. Viene anche utilizzato per creare rivestimenti biocompatibili su impianti medici o strati resistenti alla corrosione in ambienti difficili.

Nei materiali avanzati

Come visto nell'esempio dei nanotubi, il CVD è uno strumento chiave nella nanotecnologia e nella scienza dei materiali. Consente ai ricercatori di creare nuovi materiali e superfici con proprietà ottiche, elettriche o meccaniche uniche.

Comprendere i compromessi

Sebbene potente, il CVD non è una soluzione universale. La sua implementazione richiede un'attenta considerazione delle sue complessità e limitazioni intrinseche.

Complessità e costi elevati

I sistemi CVD sono apparecchiature sofisticate e costose. Il processo richiede un controllo preciso su più variabili (temperatura, pressione, flussi di gas), richiedendo una significativa esperienza per funzionare correttamente.

Preoccupazioni per la sicurezza e l'ambiente

Molti gas precursori utilizzati nel CVD sono altamente tossici, infiammabili o corrosivi. Il processo genera anche sottoprodotti di scarto pericolosi che richiedono protocolli specializzati di manipolazione, ventilazione e smaltimento per garantire la sicurezza dell'operatore e mitigare l'impatto ambientale.

Requisiti di alta temperatura

Il CVD termico tradizionale spesso richiede temperature molto elevate. Ciò può limitare i tipi di materiali del substrato che possono essere utilizzati, poiché molti materiali non possono sopportare il calore senza deformarsi o fondere.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di considerare il CVD dovrebbe basarsi sul tuo obiettivo tecnico primario. Il processo è più adatto per applicazioni in cui le prestazioni del materiale sono fondamentali.

- Se il tuo obiettivo principale è raggiungere la massima purezza e uniformità: Il CVD è una scelta eccezionale per applicazioni come la microelettronica, dove film impeccabili e densi sono irrinunciabili.

- Se il tuo obiettivo principale è modificare funzionalmente la superficie di un materiale: Il CVD offre un modo per aggiungere nuove proprietà, come la resistenza all'usura o la reattività chimica, senza alterare la massa del substrato.

- Se il tuo obiettivo principale è esplorare opzioni di produzione per un nuovo prodotto: Considera il CVD come un'opzione ad alte prestazioni e ad alto costo che è giustificata quando le proprietà del film sottile sono critiche per la funzione del tuo prodotto.

In definitiva, comprendere il CVD significa comprendere come i materiali fondamentali della tecnologia moderna vengono costruiti dagli atomi in su.

Tabella riassuntiva:

| Fase del processo CVD | Azione chiave | Risultato |

|---|---|---|

| 1. Introduzione | I gas precursori entrano nella camera | I gas vengono trasportati alla superficie del substrato |

| 2. Attivazione | L'energia (calore) innesca reazioni chimiche | I precursori si decompongono sul substrato caldo |

| 3. Deposizione | Il materiale solido si forma strato per strato | Viene creato un film sottile uniforme e conforme |

| 4. Rimozione dei sottoprodotti | I gas di scarto vengono espulsi dalla camera | Rimane un rivestimento puro e ad alte prestazioni |

Pronto a costruire film sottili ad alte prestazioni con precisione?

I sistemi CVD e PECVD avanzati di KINTEK, supportati dalla nostra profonda ricerca e sviluppo e dall'esperienza di produzione interna, forniscono il controllo a livello atomico e l'uniformità richiesti per applicazioni all'avanguardia nei semiconduttori, nella nanotecnologia e nei materiali avanzati.

Il nostro team lavora con te per personalizzare una soluzione di forno, che si tratti di un forno a tubo, un forno a vuoto e atmosfera o un sistema CVD/PECVD specializzato, che si adatti perfettamente ai tuoi requisiti di processo unici.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia CVD può accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate