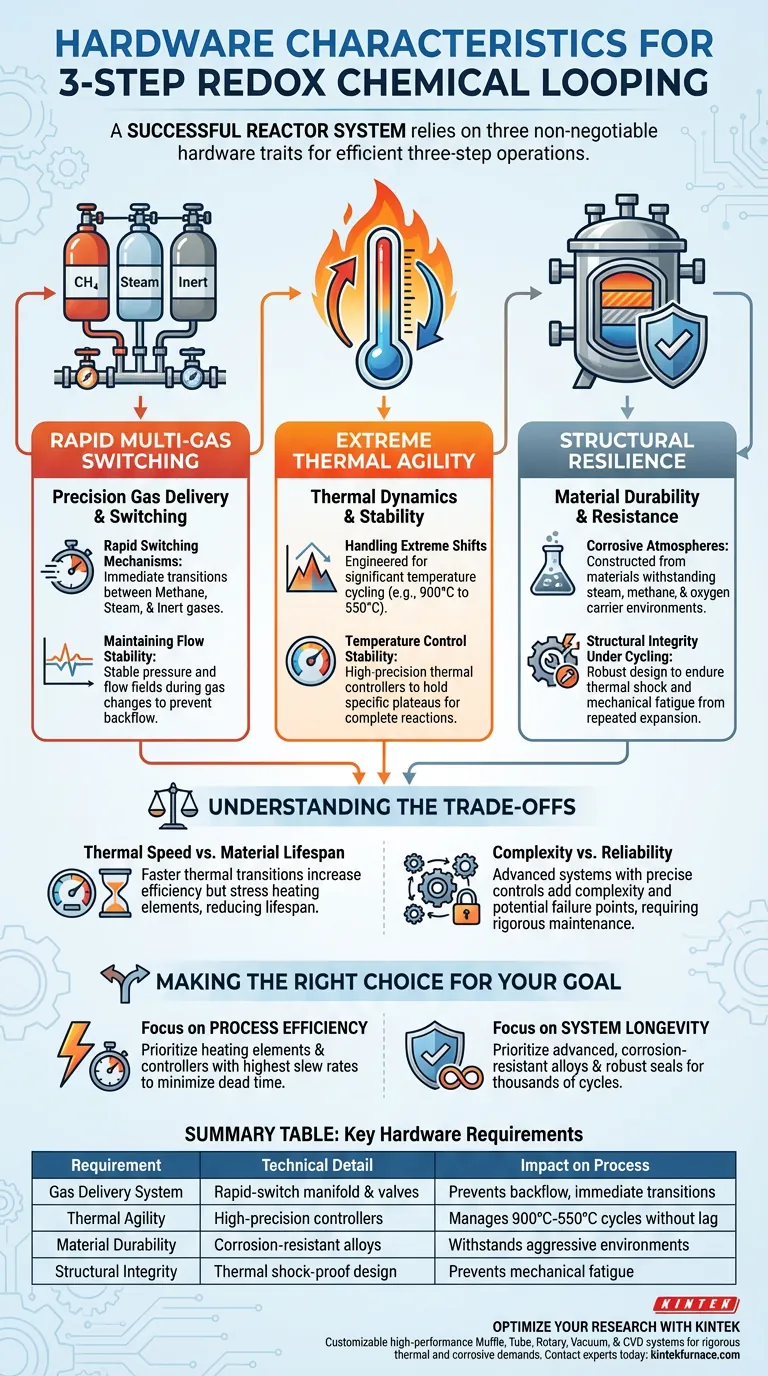

Un sistema di reattore di successo per operazioni redox a tre fasi si basa su tre caratteristiche hardware non negoziabili: rapida commutazione multi-gas, estrema agilità termica e resilienza strutturale contro la corrosione. Il sistema deve passare senza interruzioni tra metano, vapore e gas inerti, gestendo al contempo aggressivi sbalzi di temperatura, come un calo da 900°C a 550°C, senza perdere stabilità di pressione.

La sfida principale nel chemical looping a tre fasi non è solo la chimica, ma lo stress fisico del ciclo. Il successo dipende dall'hardware in grado di sopportare rapidi gradienti termici e ambienti corrosivi, mantenendo al contempo una rigorosa separazione dei gas di processo attraverso un controllo preciso del flusso.

Precisione nella Distribuzione e Commutazione dei Gas

Meccanismi di Commutazione Rapida

L'hardware deve incorporare un sistema di collettori e valvole in grado di effettuare una rapida commutazione tra più gas di processo distinti.

Poiché il processo coinvolge tre fasi distinte - che utilizzano spesso metano, vapore e gas inerti di trasporto - la transizione tra questi input deve essere immediata per mantenere l'efficienza del processo.

Mantenimento della Stabilità del Flusso

Nonostante i rapidi cambiamenti nei gas di ingresso, il design del reattore deve garantire campi di pressione e flusso stabili.

Le fluttuazioni di pressione durante le transizioni di gas possono interrompere la cinetica di reazione o causare riflusso, rendendo critico il mantenimento di un ambiente di flusso stazionario durante la fase di commutazione.

Dinamiche e Stabilità Termica

Gestione degli Estremi Sbalzi di Temperatura

L'hardware del reattore deve essere progettato per accogliere un significativo e frequente ciclo termico.

Un ciclo tipico può richiedere un passaggio dalla riduzione del metano a un massimo di 900°C all'ossidazione del vapore a 550°C. Gli elementi riscaldanti e di raffreddamento devono essere sufficientemente reattivi per realizzare questi passaggi in modo efficiente e senza ritardi.

Stabilità del Controllo della Temperatura

Oltre a raggiungere le temperature, il sistema richiede un'eccellente stabilità di controllo per mantenere questi specifici plateau termici.

Le derive di temperatura durante le fasi di riduzione o ossidazione possono portare a reazioni incomplete o sottoprodotti indesiderati, richiedendo controller e sensori termici ad alta precisione.

Durabilità e Resistenza dei Materiali

Resistenza ad Atmosfere Corrosive

I componenti interni del reattore devono essere costruiti con materiali in grado di resistere ad atmosfere corrosive.

L'interazione di vapore, metano e ossigeno a temperature elevate crea un ambiente aggressivo che può degradare rapidamente i materiali standard del reattore.

Integrità Strutturale Sotto Ciclo

Il design dell'hardware deve tenere conto dello stress fisico dello shock termico.

Il ciclo ripetuto tra 900°C e 550°C provoca espansione e contrazione che possono portare a fatica meccanica. Il recipiente del reattore e le guarnizioni devono essere sufficientemente robusti per mantenere l'integrità sotto questo costante stress fisico.

Comprendere i Compromessi

Velocità Termica vs. Durata dei Materiali

Mentre i rapidi cambiamenti di temperatura sono necessari per l'efficienza del processo, essi esercitano il massimo stress sull'hardware. Spingere per transizioni termiche più rapide spesso riduce la durata operativa degli elementi riscaldanti e delle pareti del reattore a causa della fatica termica.

Complessità vs. Affidabilità

L'implementazione di sistemi per la rapida commutazione dei gas e la modulazione precisa della temperatura aumenta la complessità meccanica del reattore. Ciò introduce più potenziali punti di guasto, richiedendo un rigoroso programma di manutenzione per prevenire perdite o derive dei sensori.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare o progettare il sistema di reattore corretto, allinea le capacità hardware con le tue priorità specifiche di ricerca o produzione.

- Se il tuo focus principale è l'Efficienza del Processo: Dai priorità agli elementi riscaldanti e ai controller con i più alti tassi di variazione per ridurre al minimo il tempo morto tra i setpoint di 900°C e 550°C.

- Se il tuo focus principale è la Longevità del Sistema: Dai priorità alla selezione di leghe avanzate resistenti alla corrosione e guarnizioni robuste in grado di sopportare migliaia di cicli termici senza degradazione.

Seleziona hardware che trasformi la volatilità del ciclo redox in un vantaggio controllato e ripetibile.

Tabella Riassuntiva:

| Requisito Hardware Chiave | Dettaglio Tecnico | Impatto sul Processo |

|---|---|---|

| Sistema di Distribuzione Gas | Collettore e valvole a commutazione rapida | Previene il riflusso; garantisce la transizione immediata del gas |

| Agilità Termica | Controller termici ad alta precisione | Gestisce cicli da 900°C a 550°C senza ritardi di stabilità |

| Durabilità Materiali | Leghe e guarnizioni resistenti alla corrosione | Resiste ad ambienti aggressivi di vapore/metano/ossigeno |

| Integrità Strutturale | Design del recipiente resistente agli shock termici | Previene la fatica meccanica durante i cicli di espansione ripetuti |

Ottimizza la Tua Ricerca sul Chemical Looping con KINTEK

Il passaggio tra complessi passaggi redox richiede hardware che non scenda mai a compromessi sulla precisione o sulla durata. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze termiche e corrosive delle tue specifiche applicazioni di chemical looping.

Pronto a costruire un laboratorio più resiliente? Contatta oggi i nostri esperti per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Stefano Scognamiglio, Gianluca Landi. Tunable H <sub>2</sub> /Syngas Production by Chemical Looping Reforming of Methane over La <sub>0.6</sub> Sr <sub>0.4</sub> <i>M</i> <sub>x</sub> <i>M’</i> <sub>1‐x</sub> ( <i>M</i> , <i>M’</i> = Fe, Mn, Co)O <sub>3</sub> Perovskites. DOI: 10.1002/cctc.202500554

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come si effettua la manutenzione di una pompa per vuoto? Assicurare prestazioni di punta e longevità per il vostro laboratorio

- Come influisce un forno di essiccazione di precisione sull'essiccazione del gel di ZnO? Ottenere strutture microporose perfette

- Quali sono gli scopi principali dell'utilizzo di un flusso di argon ad alta purezza durante la pirolisi delle membrane CMS? Ottenere risultati di alta purezza

- Cosa accade durante la fase di ricristallizzazione della ricottura? Ripristino della duttilità e ripristino della microstruttura

- Come i forni di essiccazione elettrici di precisione controllano la precipitazione delle fasi di rinforzo nelle leghe di alluminio riciclate?

- Perché l'attrezzatura di analisi termica deve supportare velocità di riscaldamento multiple? Chiave per studi cinetici su 5AT e NaIO4

- Qual è la logica di progettazione dietro la struttura del reattore a doppio strato utilizzata nel processo ITSP? Ottimizza la qualità del tuo carburante

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM