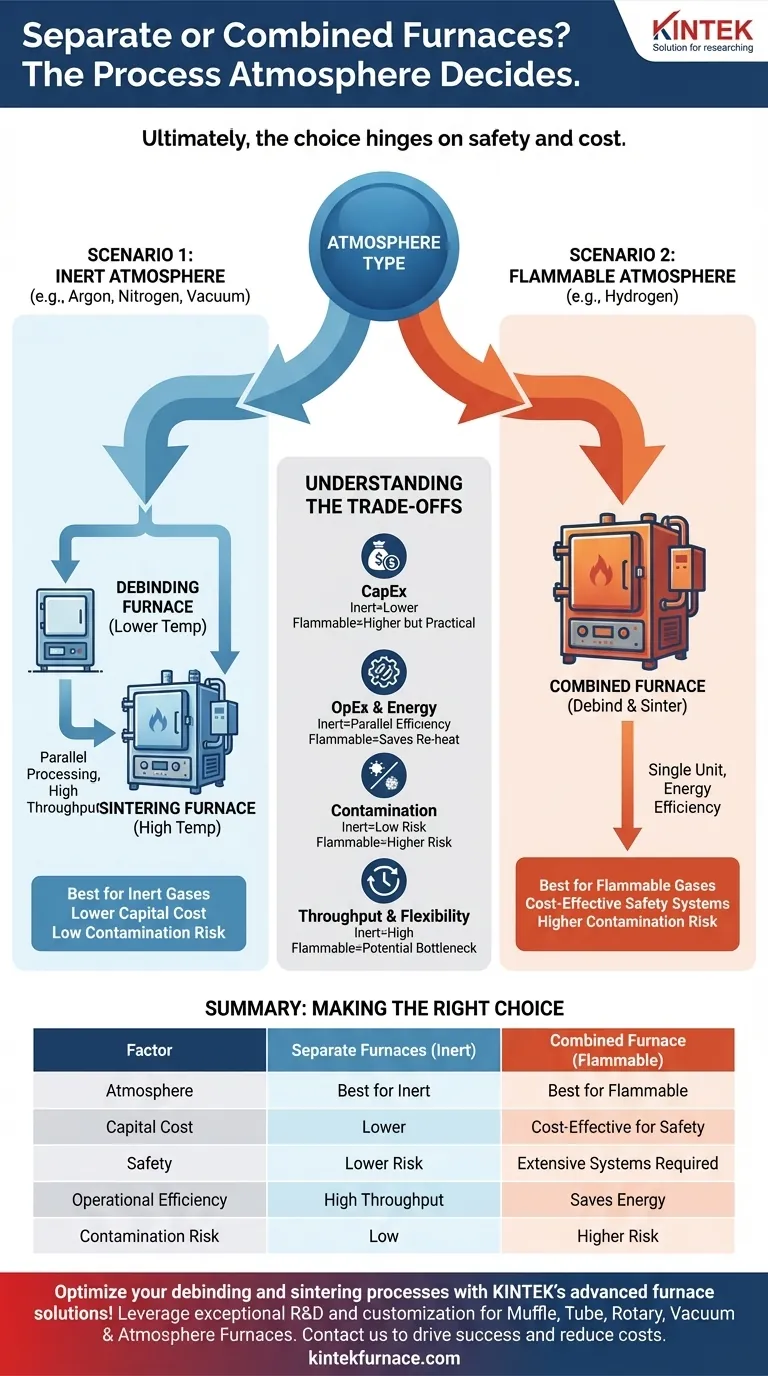

In definitiva, la scelta dipende dalla sicurezza e dai costi. Il tipo di atmosfera di processo richiesta, in particolare se inerte o infiammabile, è il fattore principale che determina la fattibilità economica e pratica dell'utilizzo di forni separati rispetto a un'unità combinata per la sgrassatura e la sinterizzazione. Per le atmosfere inerti come l'argon, i forni separati sono spesso più convenienti, mentre per le atmosfere infiammabili come l'idrogeno, gli estesi requisiti di sicurezza rendono la scelta più logica un unico forno combinato.

La tua decisione è un compromesso diretto tra il costo iniziale del capitale e la complessità operativa. L'alto costo dei sistemi di sicurezza richiesti per i gas infiammabili spesso annulla il vantaggio finanziario di un forno di sgrassatura separato e più semplice, spingendo il vantaggio verso un'unità multi-processo singola.

Il Fattore Centrale: Atmosfera e Costo dell'Attrezzatura

L'atmosfera di processo influisce direttamente sulla progettazione, sulle caratteristiche di sicurezza e, di conseguenza, sul costo delle apparecchiature del forno. Questa è la variabile più significativa nel processo decisionale.

Scenario 1: Atmosfere Inerti (Vuoto, Argon, Azoto)

Quando il tuo processo utilizza un'atmosfera inerte, i requisiti delle apparecchiature per la sgrassatura e la sinterizzazione sono molto diversi. Un forno di sgrassatura è un'unità a basso costo progettata per temperature più basse.

In questo scenario, una configurazione a due forni è spesso la scelta più economica. È possibile investire in un semplice forno di sgrassatura specializzato e in un forno di sinterizzazione separato, più costoso e ad alta temperatura, ottimizzando la spesa in conto capitale.

Scenario 2: Atmosfere Infiammabili (Idrogeno)

L'uso dell'idrogeno modifica fondamentalmente il calcolo dei costi. Qualsiasi forno che utilizzi un gas infiammabile richiede misure di sicurezza estese e costose.

Queste includono componenti certificati, sistemi di monitoraggio del gas, ventilazione di emergenza e robusti blocchi di sicurezza. Questi requisiti aumentano il costo di un forno di sgrassatura "semplice" a un livello che si avvicina a quello di un forno di sinterizzazione completo.

Poiché la differenza di costo è minima, diventa molto più pratico ed economico eseguire sia la sgrassatura che la sinterizzazione in un unico forno combinato già costruito per gestire l'idrogeno in sicurezza.

Comprendere i Compromessi

Sebbene l'atmosfera sia il motore principale, un'analisi completa richiede la ponderazione dei costi del capitale rispetto ai fattori operativi come l'efficienza, il rischio di contaminazione e la produttività.

Spese in Conto Capitale (CapEx)

Come stabilito, l'investimento iniziale è la distinzione più chiara. Per i processi con gas inerti, due unità separate e specializzate possono spesso essere meno costose di un'unica unità combinata altamente complessa.

Per i processi con gas infiammabili, l'alto costo dei sistemi di sicurezza su due unità separate rende un unico forno combinato l'investimento finanziariamente più solido.

Efficienza Operativa ed Energia

Un forno combinato consente di risparmiare energia eliminando il ciclo di raffreddamento e riscaldamento richiesto quando si spostano i pezzi tra due forni separati.

Tuttavia, questa non è una regola assoluta. Un forno di sinterizzazione metallica costretto a funzionare a una pressione parziale elevata durante il ciclo di sgrassatura può essere meno efficiente e consumare più energia rispetto a due unità separate e ottimizzate.

Purezza del Processo e Contaminazione

Un vantaggio significativo di un sistema a due forni è la prevenzione della contaminazione incrociata. Il processo di sgrassatura rilascia residui di legante che possono depositarsi all'interno del forno.

In un forno combinato, questi residui possono vaporizzare durante la fase di sinterizzazione ad alta temperatura e contaminare i pezzi finali, compromettendo potenzialmente le proprietà del materiale. Un forno di sgrassatura separato isola completamente questi contaminanti.

Produttività e Flessibilità

Una linea di produzione a due forni offre una maggiore produttività e flessibilità. La sgrassatura e la sinterizzazione possono avvenire in parallelo, il che significa che un lotto può essere sinterizzato mentre il successivo viene sgrassato.

Un singolo forno crea un collo di bottiglia. L'intera unità è occupata per l'intera durata di entrambi i cicli, limitando la capacità produttiva complessiva.

Fare la Scelta Giusta per il Tuo Processo

La configurazione ottimale del forno dipende da quale fattore operativo è più critico per i tuoi obiettivi aziendali.

- Se la tua attenzione principale è minimizzare i costi iniziali con gas inerti: Una configurazione con forni separati per sgrassatura e sinterizzazione è il percorso più economico da seguire.

- Se la tua attenzione principale è la sicurezza e la semplicità con gas infiammabili: Un unico forno combinato progettato per gestire l'idrogeno è la soluzione più pratica ed economicamente vantaggiosa.

- Se la tua attenzione principale è la massima produttività e purezza dei pezzi: Due forni separati sono superiori, poiché consentono l'elaborazione parallela ed eliminano il rischio di contaminazione incrociata.

Ponderando attentamente il costo della sicurezza rispetto alle tue esigenze produttive specifiche, puoi effettuare un investimento in attrezzature solido e strategico.

Tabella Riassuntiva:

| Fattore | Forni Separati | Forno Combinato |

|---|---|---|

| Tipo di Atmosfera | Ideale per inerti (es. argon) | Ideale per infiammabili (es. idrogeno) |

| Costo del Capitale | Inferiore per gas inerti | Costo iniziale più elevato, ma conveniente per gas infiammabili |

| Sicurezza | Rischio inferiore con gas inerti | Richiede sistemi di sicurezza estesi per gas infiammabili |

| Efficienza Operativa | Maggiore produttività con elaborazione parallela | Risparmia energia eliminando i cicli di raffreddamento/riscaldamento |

| Rischio di Contaminazione | Basso, grazie all'isolamento dei residui di sgrassatura | Rischio più elevato di contaminazione incrociata |

| Flessibilità | Elevata, consente il controllo indipendente del processo | Inferiore, poiché il forno è occupato per l'intero ciclo |

Ottimizza i tuoi processi di sgrassatura e sinterizzazione con le soluzioni avanzate di forni KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu abbia bisogno di unità separate per atmosfere inerti o di sistemi combinati per gas infiammabili per migliorare sicurezza, efficienza e purezza dei pezzi. Contattaci oggi per discutere di come le nostre soluzioni possono guidare il tuo successo e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido