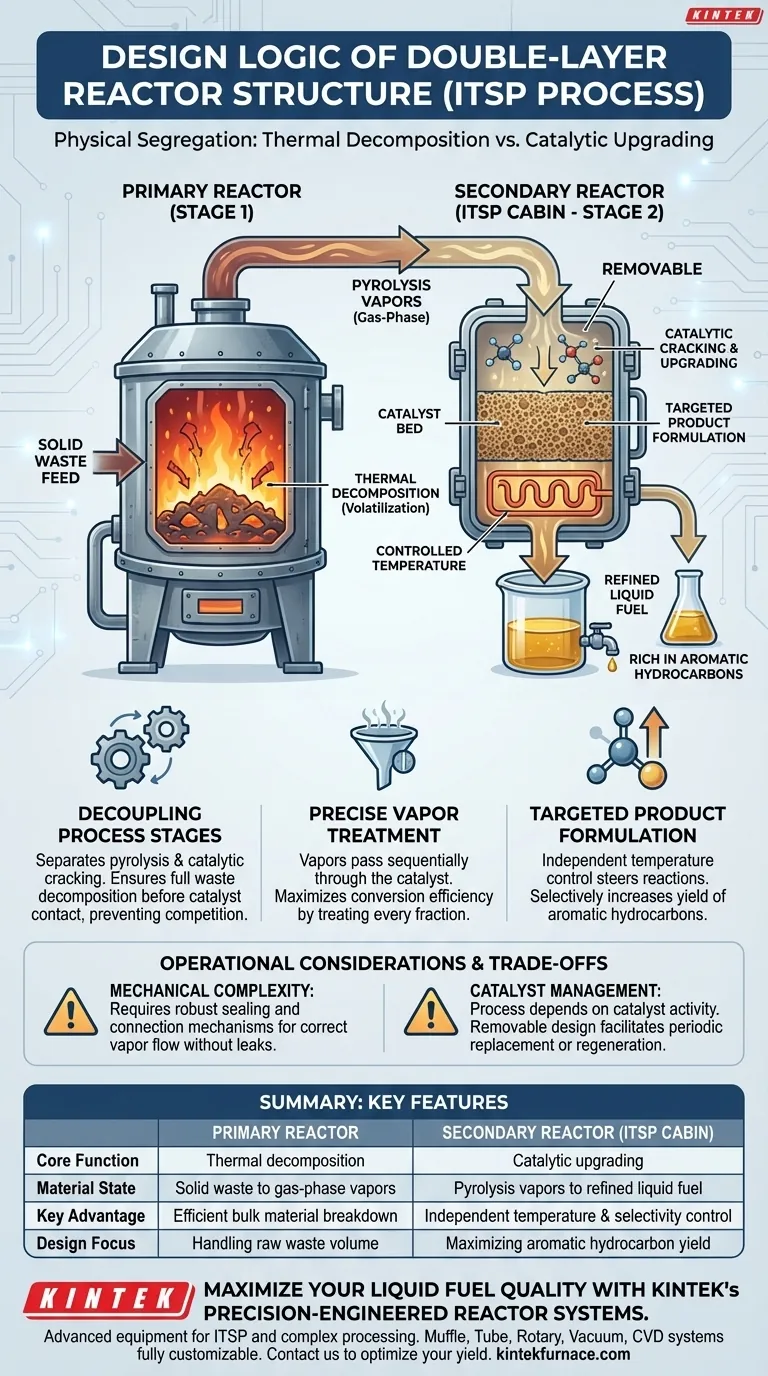

La logica di progettazione della struttura del reattore a doppio strato all'interno del processo di Pirolisi Integrata a Due Stadi (ITSP) è incentrata sulla segregazione fisica della decomposizione termica dall'upgrading catalitico. Questa architettura impiega un reattore primario per scomporre i rifiuti grezzi e un reattore secondario distinto e rimovibile, noto come cabina ITSP, per raffinare i vapori risultanti.

Il vantaggio principale di questo design diviso è la capacità di ottimizzare in modo indipendente la scomposizione iniziale del materiale e il successivo raffinamento chimico. Passando i vapori di pirolisi attraverso una camera secondaria ricca di catalizzatore a temperature controllate, il sistema mira alla produzione di combustibili liquidi di alta qualità ricchi di idrocarburi aromatici.

L'Architettura Fisica

Il Reattore Primario

Il fondamento del sistema è il reattore primario. La sua funzione specifica è quella di gestire la decomposizione termica di massa del materiale di scarto. Questo recipiente crea l'ambiente necessario per volatilizzare i rifiuti solidi in vapori di pirolisi in fase gassosa.

Il Reattore Secondario Rimovibile (Cabina ITSP)

Situato a valle o distinto dal recipiente primario si trova il reattore secondario, comunemente noto come cabina ITSP. Questo componente è progettato per essere rimovibile, facilitando la manutenzione e il caricamento del catalizzatore. Serve come alloggiamento dedicato per gli agenti catalitici richiesti per la seconda fase del processo.

Vantaggi Funzionali della Separazione

Disaccoppiamento delle Fasi di Processo

La struttura a doppio strato consente la chiara separazione della pirolisi (scomposizione) e del cracking catalitico (upgrading). In un reattore a stadio singolo, questi processi spesso competono o interferiscono tra loro. Separandoli fisicamente, il processo ITSP garantisce che i rifiuti vengano completamente scomposti prima ancora di entrare in contatto con il catalizzatore.

Trattamento Preciso dei Vapori

Il design obbliga i vapori di pirolisi generati nel reattore primario a passare attraverso il reattore secondario. Mentre questi vapori fluiscono attraverso il letto catalitico, subiscono il cracking catalitico. Questo flusso sequenziale garantisce che ogni frazione del vapore venga trattata, massimizzando l'efficienza di conversione.

Formulazione Mirata del Prodotto

Poiché il reattore secondario opera come un'unità distinta, può mantenere temperature controllate indipendentemente dal reattore primario. Questa precisione termica è fondamentale per la selettività. Guida le reazioni chimiche verso la formazione di specifici composti di alto valore, aumentando in particolare la resa di idrocarburi aromatici nel combustibile liquido finale.

Considerazioni Operative e Compromessi

Complessità Meccanica

Sebbene efficiente, un sistema a doppio strato introduce una maggiore complessità meccanica rispetto a un semplice reattore a pentola singola. Il design richiede robusti meccanismi di sigillatura e connessione per garantire che i vapori fluiscano correttamente dal reattore primario a quello secondario senza perdite.

Gestione del Catalizzatore

La dipendenza da un reattore secondario implica che il processo dipenda fortemente dall'attività del catalizzatore. La natura "rimovibile" della cabina ITSP suggerisce che il catalizzatore alla fine si disattiverà e richiederà una sostituzione fisica o una rigenerazione, introducendo un intervallo di manutenzione necessario che deve essere pianificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la struttura a doppio strato ITSP è in linea con i tuoi obiettivi di elaborazione, considera il tuo prodotto finale desiderato.

- Se il tuo obiettivo principale è la qualità del carburante: questo design è ideale, poiché la fase catalitica secondaria è specificamente progettata per produrre combustibili liquidi di alta qualità con un elevato contenuto aromatico.

- Se il tuo obiettivo principale è la semplicità del processo: devi valutare i benefici di una maggiore qualità del carburante rispetto al requisito operativo aggiuntivo di gestire un sistema a due stadi e dipendente dal catalizzatore.

La struttura a doppio strato ITSP sacrifica efficacemente la semplicità meccanica per ottenere una precisione chimica superiore e rese di carburante di maggior valore.

Tabella Riassuntiva:

| Caratteristica | Reattore Primario | Reattore Secondario (Cabina ITSP) |

|---|---|---|

| Funzione Principale | Decomposizione termica (volatilizzazione) | Upgrading catalitico (cracking) |

| Stato del Materiale | Rifiuti solidi in vapori in fase gassosa | Vapori di pirolisi in combustibile liquido raffinato |

| Vantaggio Chiave | Efficiente scomposizione di massa dei materiali | Controllo indipendente di temperatura e selettività |

| Focus del Design | Gestione del volume dei rifiuti grezzi | Massimizzazione della resa di idrocarburi aromatici |

Massimizza la Qualità del Tuo Combustibile Liquido con KINTEK

Porta il tuo processo termico al livello successivo con i sistemi di reattori ingegnerizzati di precisione di KINTEK. Sia che tu stia implementando la Pirolisi Integrata a Due Stadi (ITSP) o il cracking catalitico complesso, le nostre attrezzature avanzate sono progettate per gestire le esigenze meccaniche dei processi multistadio.

Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Pronto a ottimizzare la tua resa di carburante e la precisione chimica? Contattaci oggi per discutere come le nostre soluzioni di forni personalizzati possono potenziare la tua ricerca e produzione.

Guida Visiva

Riferimenti

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a zona flottante ottica per VNbMoTaW? Raggiungere l'omogeneizzazione ad altissima purezza

- Quali sono le funzioni delle apparecchiature per il pressaggio isostatico a caldo (HIP)? Raggiungere la massima densità nella metallurgia delle polveri

- In che modo un sistema di riscaldamento e raffreddamento a circolazione d'olio influisce sull'HPDC? Ottimizza il controllo termico della pressofusione

- Quale ruolo svolge un forno ad alta temperatura nel processo di sigillatura? Controllo termico di precisione per la sigillatura delle fibre

- Qual è l'importanza di definire coefficienti di trasferimento del calore accurati per le scorie? Previsione della sollecitazione termica master

- Come una fornace a bagno di sali fusi facilita la nitrurazione dell'AISI 304? Guida esperta per una durezza superficiale superiore

- Quale ruolo svolge un misuratore LCR ad alta frequenza nell'analisi della CIS delle ceramiche SSBSN? Svelare i segreti microstrutturali

- Cosa succede durante il processo di sinterizzazione? Trasformare la polvere in componenti densi e ad alta resistenza