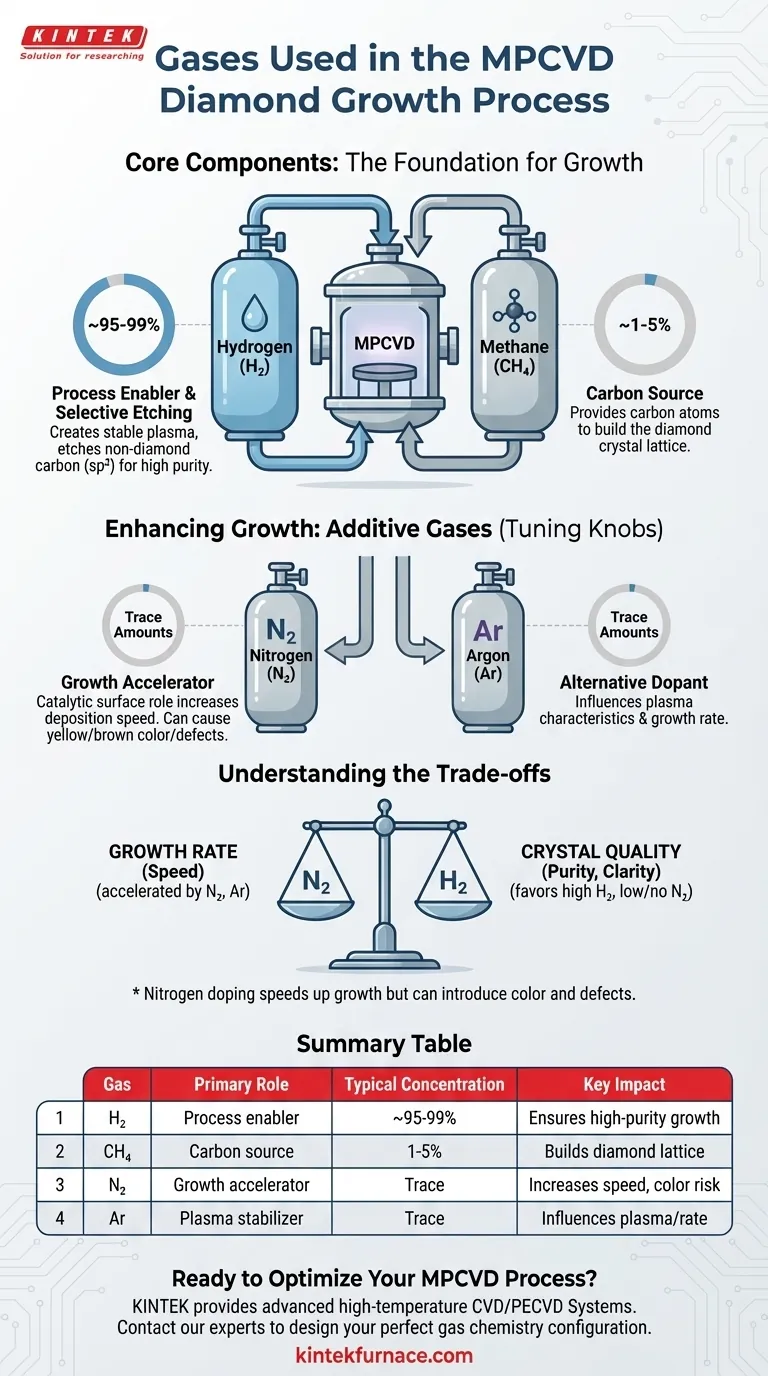

Nel processo MPCVD per la crescita del diamante, la miscela di gas standard consiste in un gas di trasporto di elevata purezza, idrogeno e un gas fonte di carbonio, quasi sempre metano. Questi due gas costituiscono la base del processo, ma altri gas come azoto o argon vengono spesso introdotti in piccole quantità controllate per manipolare le caratteristiche di crescita, in particolare la velocità di deposizione.

Il cuore della chimica dei gas MPCVD è un equilibrio tra una fonte di carbonio (metano) per costruire il diamante e un gas di processo dominante (idrogeno) per creare il giusto ambiente di plasma e garantire la qualità. Gli additivi vengono quindi utilizzati come manopola di regolazione per ottimizzare risultati specifici come la velocità di crescita.

I Componenti Fondamentali: Idrogeno e Metano

La base di qualsiasi ricetta di crescita del diamante MPCVD poggia su due gas principali. Il loro rapporto e la loro purezza sono variabili critiche che influenzano direttamente il prodotto finale.

Metano (CH₄): La Fonte di Carbonio

Il ruolo del metano è semplice: fornisce gli atomi di carbonio necessari per costruire il reticolo cristallino del diamante. All'interno del plasma ad alta energia, le molecole di metano (CH₄) vengono scomposte, rilasciando carbonio che può quindi depositarsi sul substrato.

La concentrazione di metano è tipicamente molto bassa, spesso solo l'1-5% rispetto all'idrogeno. Troppo poco metano affama il processo, mentre troppo può portare alla formazione di carbonio non diamantino, come la grafite, che degrada la qualità del cristallo.

Idrogeno (H₂): L'Abilitatore del Processo

L'idrogeno è molto più di un semplice gas di trasporto; svolge contemporaneamente diverse funzioni critiche. Costituisce la stragrande maggioranza della miscela di gas ed è essenziale per creare un ambiente di plasma stabile e di alta qualità.

Il suo ruolo più cruciale è l'incisione selettiva. Gli atomi di idrogeno incidono preferenzialmente qualsiasi carbonio (sp²) debolmente legato e non diamantino che si deposita sulla superficie, lasciando solo il carbonio diamantino (sp³) desiderato e fortemente legato. Questa azione di "pulizia" continua è ciò che garantisce la crescita di diamanti di elevata purezza.

Migliorare la Crescita con Gas Additivi

Sebbene idrogeno e metano siano sufficienti per far crescere il diamante, il processo può essere lento. Per aumentare la velocità di crescita per applicazioni industriali e commerciali, vengono spesso introdotte piccole quantità di altri gas.

Azoto (N₂): L'Acceleratore di Crescita

L'aggiunta di una piccola quantità controllata di azoto è una tecnica comune per aumentare significativamente la velocità di crescita del diamante. Anche tracce possono avere un effetto drammatico sulla velocità di deposizione.

Il Ruolo Catalitico dell'Azoto

Contrariamente a quanto si potrebbe supporre, l'azoto non agisce semplicemente aiutando a scomporre più metano. Agisce invece come catalizzatore di superficie.

L'azoto modifica i percorsi chimici sulla superficie di crescita del diamante, aumentando la concentrazione di gruppi CN (carbonio-azoto). Ciò accelera le reazioni chimiche che incorporano gli atomi di carbonio nel reticolo, velocizzando efficacemente l'intero ciclo di crescita.

Argon (Ar): Un Dopante Alternativo

L'argon è un altro gas inerte che viene talvolta utilizzato come additivo. Come l'azoto, può essere utilizzato per influenzare le caratteristiche del plasma e aumentare la velocità di crescita, sebbene i meccanismi possano differire.

Comprendere i Compromessi

La scelta della miscela di gas non riguarda solo una ricetta; si tratta di gestire una serie di compromessi critici che collegano i parametri di processo alle proprietà del diamante finale.

Velocità di Crescita vs. Qualità del Cristallo

Il compromesso più fondamentale è velocità contro qualità. Sebbene il drogaggio con azoto acceleri la crescita, può anche portare all'incorporazione di atomi di azoto nel reticolo del diamante. Ciò crea difetti che possono influire sulle proprietà ottiche ed elettroniche del diamante.

L'Impatto dell'Azoto sul Colore

Una conseguenza diretta dell'incorporazione di azoto è il colore. I difetti di azoto assorbono la luce blu, facendo apparire il diamante giallo o marrone. Per le applicazioni in cui la trasparenza cristallina è fondamentale (come gemme di alta gamma o finestre ottiche), l'uso dell'azoto deve essere minimizzato o evitato del tutto.

Scegliere la Giusta Miscela di Gas per il Tuo Obiettivo

La scelta dei gas dovrebbe essere dettata dal risultato desiderato per il prodotto diamantato finale. Non esiste un'unica ricetta "migliore".

- Se il tuo obiettivo principale è l'elevata purezza e la chiarezza ottica: attieniti a una miscela di idrogeno e metano di elevata purezza ed evita l'azoto, concentrandoti sull'ottimizzazione di pressione, temperatura e potenza.

- Se il tuo obiettivo principale è massimizzare la velocità di crescita per applicazioni industriali: il drogaggio controllato con azoto è l'approccio standard per accelerare la produzione, poiché il colore e i difetti minori sono spesso accettabili per abrasivi o dissipatori di calore.

In definitiva, la padronanza della chimica dei gas è fondamentale per controllare l'esito del processo MPCVD.

Tabella Riassuntiva:

| Gas | Ruolo Primario | Concentrazione Tipica | Impatto Chiave |

|---|---|---|---|

| Idrogeno (H₂) | Abilitatore del processo e incisione selettiva | ~95-99% | Garantisce la crescita di diamanti di elevata purezza |

| Metano (CH₄) | Fonte di carbonio | 1-5% | Costruisce il reticolo cristallino del diamante |

| Azoto (N₂) | Acceleratore di crescita (additivo) | Quantità traccia | Aumenta la velocità di deposizione, può causare colore giallo/marrone |

| Argon (Ar) | Stabilizzatore del plasma (additivo) | Quantità traccia | Influenza le caratteristiche del plasma e la velocità di crescita |

Pronto a Ottimizzare il Tuo Processo MPCVD?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a tubo, forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche per la ricerca e la produzione di film diamantati.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a progettare la chimica dei gas e la configurazione del sistema perfette per i tuoi specifici obiettivi di crescita del diamante.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film