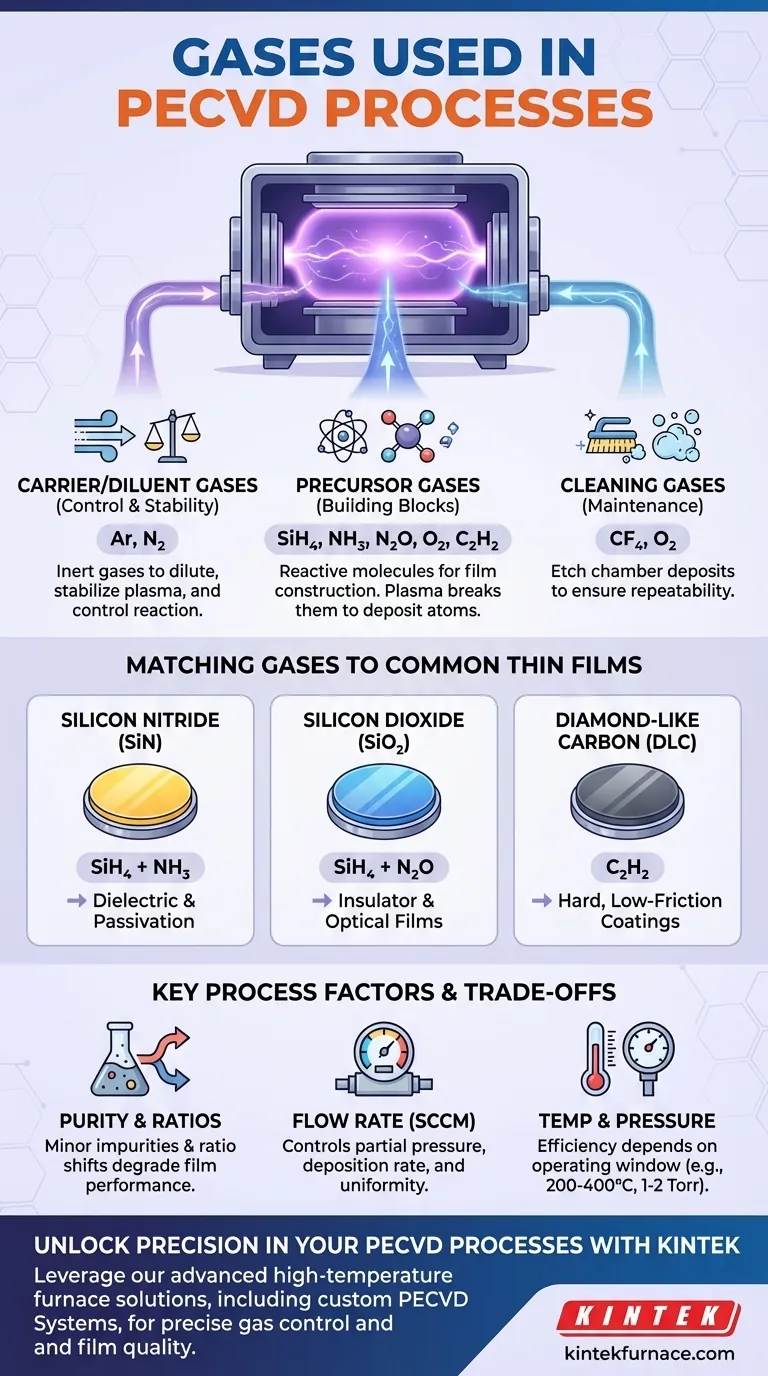

Nella deposizione chimica da vapore assistita da plasma (PECVD), i gas più comuni sono precursori come il silano (SiH₄) e l'ammoniaca (NH₃), che forniscono i blocchi atomici per il film. Questi sono quasi sempre utilizzati con gas vettore come l'azoto (N₂) o l'argon (Ar) per diluire i reagenti e stabilizzare il plasma, o con gas di pulizia come il tetrafluoruro di carbonio (CF₄) per mantenere la camera.

La selezione dei gas in un processo PECVD non è arbitraria; ogni gas svolge una funzione distinta e critica. Comprendere questi ruoli—come precursore, vettore o agente di pulizia—è la chiave per controllare le proprietà del materiale depositato finale.

I Ruoli Funzionali dei Gas nel PECVD

Per padroneggiare un processo PECVD, devi pensare ai gas come a strumenti specializzati, ognuno con un lavoro specifico. Generalmente rientrano in una di queste tre categorie.

Gas Precursori: I Blocchi Costruttivi

I gas precursori sono le molecole reattive che contengono gli atomi primari necessari per costruire il film sottile. Il plasma fornisce l'energia per rompere queste molecole, consentendo agli atomi desiderati di depositarsi sul substrato.

La scelta del precursore determina direttamente il materiale che crei.

- Per il Silicio (Si): Il Silano (SiH₄) è la fonte universale.

- Per l'Azoto (N): Si utilizzano Ammoniaca (NH₃) o Azoto (N₂).

- Per l'Ossigeno (O): Sono scelte comuni il Protossido di Azoto (N₂O) o l'Ossigeno (O₂).

- Per il Carbonio (C): Si utilizzano gas idrocarburici come l'Acetilene (C₂H₂) per film come il Carbonio Simil-Diamante (DLC).

Gas Vettore e Diluenti: Controllare la Reazione

Questi sono gas chimicamente inerti che non entrano a far parte del film finale ma sono fondamentali per il controllo del processo.

Le loro funzioni principali sono diluire i gas precursori altamente reattivi, consentendo una manipolazione più sicura e un controllo più preciso della concentrazione. Aiutano anche a sostenere un plasma stabile e uniforme in tutta la camera.

I gas vettore comuni includono Argon (Ar) e **Azoto (N₂) **, spesso pre-miscelati con il precursore, come "5% SiH₄ in N₂".

Gas di Pulizia: Mantenere il Sistema

Nel tempo, la deposizione avviene su tutte le superfici all'interno della camera, non solo sul wafer. Questo accumulo può sfaldarsi e creare difetti nelle esecuzioni successive.

Per prevenire ciò, viene eseguita una fase di pulizia al plasma utilizzando gas di incisione. Una miscela di Tetrafluoruro di Carbonio (CF₄) e Ossigeno (O₂) viene frequentemente utilizzata per incidere i depositi indesiderati a base di silicio dalle pareti della camera, garantendo la ripetibilità del processo.

Abbinare i Gas ai Film Sottili Comuni

La combinazione di gas precursore e reagente detta la composizione chimica (stechiometria) del film.

Per il Nitruro di Silicio (SiN)

Un film di nitruro di silicio è creato combinando una fonte di silicio con una fonte di azoto. La ricetta di gas più comune è Silano (SiH₄) + Ammoniaca (NH₃). L'uso di Azoto puro (N₂) è anch'esso possibile ma spesso richiede una maggiore potenza del plasma.

Per il Biossido di Silicio (SiO₂)

Per depositare il biossido di silicio, una fonte di silicio è combinata con una fonte di ossigeno. Una combinazione tipica è Silano (SiH₄) + Protossido di Azoto (N₂O). N₂O è spesso preferito all'O₂ puro poiché può portare a un processo più stabile e a una migliore qualità del film.

Per il Carbonio Simil-Diamante (DLC)

Per questi rivestimenti duri e a basso attrito a base di carbonio, è richiesto un precursore idrocarburico. L'Acetilene (C₂H₂) è una scelta comune, che si decompone nel plasma per fornire gli atomi di carbonio per il film.

Comprendere i Compromessi

La selezione dei gas è solo il primo passo. Il controllo preciso di questi gas, insieme ad altri parametri di processo, determina il risultato finale.

Purezza e Rapporti dei Gas

Anche le minime impurità in una fonte di gas possono essere incorporate nel tuo film, degradandone le prestazioni. Allo stesso modo, piccoli cambiamenti nel rapporto di flusso tra due gas precursori (ad esempio, SiH₄ rispetto a NH₃) possono alterare drasticamente la stechiometria, lo stress e le proprietà ottiche del film.

Il Ruolo del Flusso (SCCM)

Il flusso di gas è controllato in Standard Cubic Centimeters per Minute (SCCM). Il tasso di flusso influisce direttamente sulla pressione parziale dei reagenti nella camera, che a sua volta influenza la velocità di deposizione e l'uniformità del film sul wafer.

Interazione con Temperatura e Pressione

Il PECVD è apprezzato per la sua lavorazione a bassa temperatura (tipicamente 200-400°C). Il comportamento dei gas scelti e l'efficienza delle loro reazioni chimiche dipendono fortemente dall'operare all'interno della corretta finestra di temperatura e pressione (1-2 Torr) per la quale il processo è stato progettato.

Come Selezionare la Giusta Combinazione di Gas

La scelta dei gas dovrebbe essere guidata interamente dal materiale che intendi creare e dalla stabilità del processo che devi raggiungere.

- Se il tuo obiettivo principale è depositare dielettrici a base di silicio: Utilizzerai un precursore di silano combinato con una fonte di ossigeno (N₂O, O₂) per SiO₂ o una fonte di azoto (NH₃) per SiN.

- Se il tuo obiettivo principale è creare rivestimenti duri e a basso attrito: Avrai bisogno di un gas precursore idrocarburico, come l'acetilene, per depositare film DLC.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: Devi controllare con precisione i flussi sia del precursore che dei gas vettore inerti (Ar, N₂), e implementare un robusto processo di pulizia della camera con gas di incisione (CF₄/O₂).

In definitiva, la padronanza dell'interazione tra queste diverse funzioni dei gas è fondamentale per ottenere il controllo sui risultati del tuo PECVD.

Tabella Riepilogativa:

| Tipo di Gas | Esempi Comuni | Funzione Principale |

|---|---|---|

| Precursore | Silano (SiH₄), Ammoniaca (NH₃), Acetilene (C₂H₂) | Fornisce atomi per la deposizione del film (es. Si, N, C) |

| Vettore/Diluente | Argon (Ar), Azoto (N₂) | Diluisce i reagenti, stabilizza il plasma, controlla la reazione |

| Pulizia | Tetrafluoruro di Carbonio (CF₄), Ossigeno (O₂) | Incisura dei depositi della camera per prevenire difetti e garantire la ripetibilità |

Sblocca la Precisione nei Tuoi Processi PECVD con KINTEK

Stai riscontrando problemi con la selezione dei gas o la qualità del film nel tuo laboratorio? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce di soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia depositando film di nitruro di silicio, biossido di silicio o carbonio simil-diamante.

Contattaci oggi per discutere come i nostri sistemi PECVD personalizzati possono migliorare la stabilità e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili