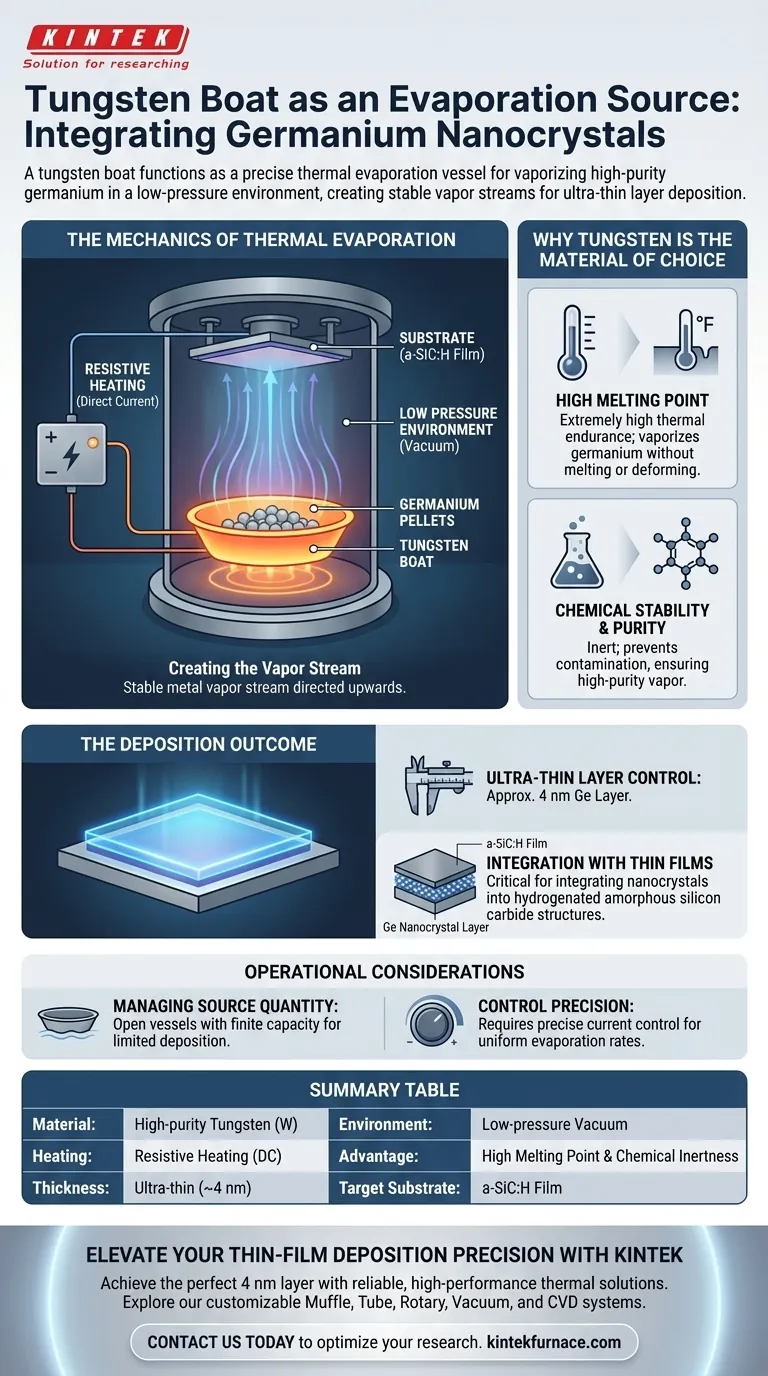

Una barchetta di tungsteno funziona come un recipiente di evaporazione termica preciso progettato per contenere e vaporizzare germanio ad alta purezza. Sottoponendo la barchetta a riscaldamento resistivo in un ambiente a bassa pressione, genera un flusso stabile di vapore di germanio necessario per depositare strati ultrasottili su film substrato.

La barchetta di tungsteno sfrutta il suo punto di fusione estremo e l'inerzia chimica per riscaldare resistivamente il germanio senza contaminare il materiale sorgente. Ciò garantisce la deposizione controllata di strati ultrasottili (circa 4 nm) essenziali per l'integrazione di nanocristalli in film di carburo di silicio amorfo idrogenato.

La meccanica dell'evaporazione termica

Strategia di riscaldamento resistivo

La barchetta di tungsteno funge sia da contenitore che da elemento riscaldante. Una corrente elettrica viene fatta passare direttamente attraverso il tungsteno, utilizzando il riscaldamento resistivo per aumentare la temperatura della barchetta e del germanio che contiene.

Vaporizzazione a bassa pressione

Il processo avviene in un ambiente a bassa pressione (vuoto). Ciò abbassa il punto di ebollizione del germanio e garantisce che gli atomi vaporizzati viaggino in linea retta verso il substrato senza collidere con le molecole d'aria.

Creazione del flusso di vapore

Man mano che il germanio si riscalda, passa allo stato di vapore. La barchetta dirige questo flusso di vapore metallico stabile verso l'alto, verso la superficie bersaglio, avviando il processo di deposizione.

Perché il tungsteno è il materiale scelto

Alto punto di fusione

Il tungsteno possiede un punto di fusione estremamente elevato, significativamente superiore a quello del germanio. Questa resistenza termica consente alla barchetta di raggiungere le temperature necessarie per vaporizzare il germanio senza fondersi o deformarsi.

Stabilità chimica e purezza

Fondamentalmente, il tungsteno offre un'eccezionale stabilità chimica. Non reagisce prontamente con il germanio fuso, garantendo che il flusso di vapore risultante rimanga ad alta purezza e privo di contaminazione da tungsteno.

Il risultato della deposizione

Controllo dello spessore ultrasottile

La stabilità fornita dalla barchetta di tungsteno consente una deposizione ad alta precisione. Questo metodo è in grado di creare strati di germanio ultrasottili, specificamente di circa 4 nm di spessore.

Integrazione con film sottili

Questo processo è specificamente progettato per depositare germanio su film di carburo di silicio amorfo idrogenato (a-SiC:H). Questa stratificazione è un passaggio critico per l'integrazione riuscita di nanocristalli di germanio nella struttura finale.

Considerazioni operative

Gestione della quantità di sorgente

Le barchette di tungsteno sono recipienti aperti con una capacità finita. Sono più adatte per processi che richiedono una deposizione di materiale limitata, come gli strati da 4 nm descritti, piuttosto che rivestimenti massicci spessi.

Precisione del controllo

Sebbene il riscaldamento resistivo sia efficace, richiede un controllo preciso della corrente. Fluttuazioni nella potenza fornita alla barchetta di tungsteno possono portare a velocità di evaporazione non uniformi, influenzando potenzialmente l'uniformità dell'integrazione dei nanocristalli.

Fare la scelta giusta per il tuo obiettivo

Per garantire un'integrazione riuscita del germanio, allinea i controlli del tuo processo con i tuoi obiettivi specifici:

- Se la tua priorità è la purezza del film: Dai priorità all'uso di barchette di tungsteno di alta qualità per prevenire qualsiasi interazione chimica o degassamento durante la fase ad alta temperatura.

- Se la tua priorità è la precisione dello spessore dello strato: Calibra meticolosamente la corrente di riscaldamento resistivo per mantenere una velocità di evaporazione lenta e costante per lo spessore target di 4 nm.

Utilizzando la resilienza termica e chimica di una barchetta di tungsteno, garantisci l'integrità dello strato di germanio essenziale per strutture nanocristalline ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella deposizione di Ge |

|---|---|

| Materiale | Tungsteno (W) ad alta purezza |

| Metodo di riscaldamento | Riscaldamento resistivo (corrente continua) |

| Spessore dello strato | Precisione ultrasottile (circa 4 nm) |

| Ambiente | Vuoto a bassa pressione per un flusso di vapore lineare |

| Vantaggio chiave | Alto punto di fusione e inerzia chimica (nessuna contaminazione) |

| Substrato bersaglio | Carburo di silicio amorfo idrogenato (a-SiC:H) |

Migliora la precisione della deposizione di film sottili con KINTEK

Ottenere il perfetto strato di germanio da 4 nm richiede più di una semplice sorgente; richiede apparecchiature termiche affidabili e ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte.

Sia che tu stia integrando nanocristalli o sviluppando complesse strutture a film sottile, i nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare la tua ricerca? Contattaci oggi stesso per scoprire come i forni ad alta temperatura e gli strumenti di deposizione specializzati di KINTEK possono migliorare l'efficienza e la purezza dei materiali del tuo laboratorio.

Guida Visiva

Riferimenti

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le proprietà meccaniche degli elementi riscaldanti in molibdeno? Una guida tra Mo e MoSi₂

- In che modo l'idrogeno influisce sui resistori al SiC? Comprendere i rischi di degrado e le soluzioni

- Quali informazioni critiche fornisce un pirometro ad alta velocità durante la valutazione di film reattivi? Ottimizzare le dinamiche termiche

- Quale ruolo svolge una termocoppia W/Re-20 nella SHS del carburo di tungsteno? Monitoraggio di precisione per reazioni estreme a 2300°C

- Quali sono i vantaggi degli elementi riscaldanti in ceramica rispetto a quelli metallici? Scopri durata superiore e sicurezza

- Quali sono alcune applicazioni degli elementi riscaldanti in carburo di silicio? Ottieni precisione ad alta temperatura in laboratorio e nell'industria

- In che modo la struttura geometrica degli elementi riscaldanti in grafite influisce sulla distribuzione del campo termico? Ottimizzare l'uniformità

- Quale ruolo svolgono gli elementi riscaldanti in carburo di silicio nella produzione di ceramica e vetro? Ottenere un controllo del calore e un'efficienza superiori