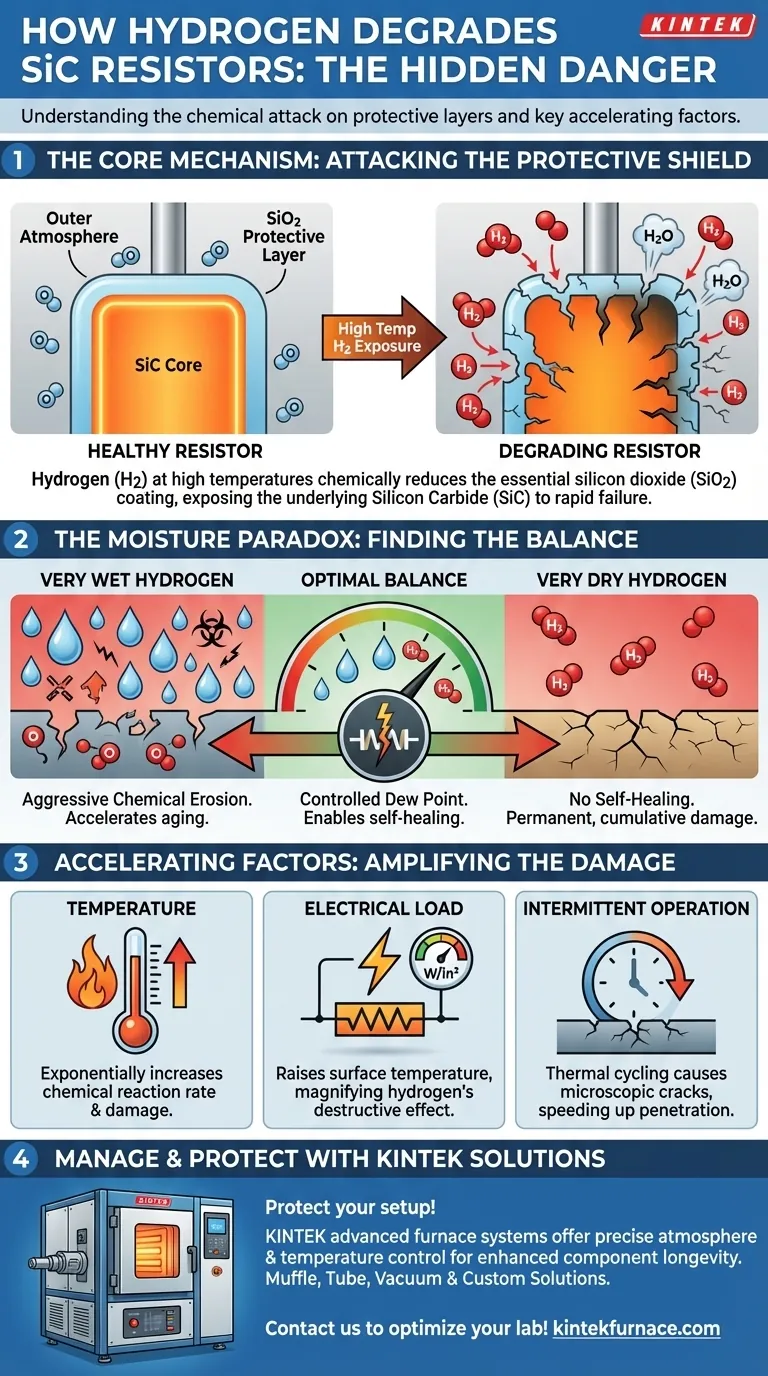

In sostanza, l'idrogeno degrada i resistori al Carburo di Silicio (SiC) attaccando chimicamente il loro strato esterno protettivo. Questo strato, una forma di biossido di silicio (SiO2), è essenziale per la stabilità e le prestazioni a lungo termine del resistore. Quando l'idrogeno riduce questo rivestimento, espone il materiale SiC sottostante, provocando la modifica delle sue proprietà elettriche e portando infine a un guasto prematuro.

La sfida centrale non è semplicemente la presenza di idrogeno, ma la gestione del delicato equilibrio dello strato ossido protettivo del resistore. Sia le atmosfere di idrogeno molto secche che quelle molto umide interrompono questo equilibrio, accelerando l'invecchiamento del componente e portando a prestazioni imprevedibili.

Il Meccanismo Centrale: Attacco allo Strato Protettivo

Per comprendere il rischio, devi prima capire che la durabilità di un resistore al SiC non deriva solo dal carburo di silicio. Dipende fortemente da un sottile rivestimento vetroso di biossido di silicio.

Il Ruolo del Rivestimento di Biossido di Silicio (SiO2)

Questo strato di SiO2 funge da scudo chimico, proteggendo l'elemento centrale in SiC dall'atmosfera circostante, specialmente alle alte temperature operative in cui questi componenti eccellono. Senza questa pellicola protettiva passiva, il resistore è vulnerabile all'ossidazione e all'attacco chimico.

Come l'Idrogeno Riduce il Rivestimento

Ad alte temperature, il gas idrogeno (H2) è un agente riducente. Reagisce attivamente con lo scudo di biossido di silicio (SiO2), rimuovendo gli atomi di ossigeno per formare vapore acqueo (H2O) e altri composti volatili di silicio-ossigeno. Questa reazione chimica erode efficacemente l'armatura del resistore.

La Conseguenza: Deterioramento del Resistore

Una volta che lo strato di SiO2 è compromesso o rimosso, le prestazioni del resistore iniziano a degradarsi. Il suo valore di resistenza può variare in modo significativo e il materiale SiC sottostante diventa suscettibile a un degrado ulteriore e più rapido. Ciò porta a un funzionamento inaffidabile e all'eventuale guasto del componente.

L'Influenza Critica dell'Umidità

Contrariamente a quanto si possa pensare, il contenuto di umidità nell'atmosfera di idrogeno è un fattore critico nel tasso di decadimento. Entrambi gli estremi - molto umido e molto secco - sono dannosi.

Il Pericolo dell'Idrogeno "Molto Umido"

Una concentrazione elevata di vapore acqueo nell'atmosfera di idrogeno può creare un ambiente chimico più aggressivo. Questo può accelerare l'erosione dello strato di SiO2 e attaccare il materiale SiC stesso, accelerando il processo di invecchiamento.

Il Pericolo Sorprendente dell'Idrogeno "Molto Secco"

Questa è una trappola comune. In un'atmosfera di idrogeno completamente secca, lo strato protettivo di SiO2 non ha modo di "auto-ripararsi". In condizioni normali, tracce di agenti ossidanti (come il vapore acqueo) aiutano a mantenere lo strato di ossido. Senza di essi, qualsiasi riduzione dello strato da parte dell'idrogeno è permanente e cumulativa, portando a una morte lenta ma certa del componente.

Comprendere i Compromessi e il Contesto più Ampio

L'idrogeno è un fattore significativo, ma l'invecchiamento dei resistori è un problema poliedrico. Il danno causato dall'idrogeno è spesso amplificato da altri stress operativi.

L'Effetto Accelerante della Temperatura

La velocità della reazione chimica tra idrogeno e biossido di silicio dipende fortemente dalla temperatura. All'aumentare della temperatura operativa del resistore, la velocità di degrado causata dall'esposizione all'idrogeno aumenta esponenzialmente.

L'Impatto del Carico Elettrico

Un carico elettrico maggiore (misurato in watt per pollice quadrato) si traduce direttamente in una temperatura superficiale più elevata sul resistore. Questo riscaldamento localizzato amplifica l'effetto distruttivo dell'atmosfera di idrogeno, anche se la temperatura ambiente è moderata.

Funzionamento Continuo vs. Intermittente

Il funzionamento intermittente introduce cicli termici, che possono causare la formazione di crepe microscopiche nello strato protettivo di SiO2. Queste crepe creano nuovi percorsi affinché l'idrogeno penetri e attacchi il resistore, causando potenzialmente un guasto più rapido rispetto a un'applicazione a ciclo continuo alla stessa temperatura di picco.

Fare la Scelta Giusta per la Tua Applicazione

Per garantire l'affidabilità del sistema, devi andare oltre il semplice sapere che l'idrogeno è dannoso e iniziare a gestire le condizioni specifiche che accelerano il danno.

- Se il tuo obiettivo principale è massimizzare la durata del resistore: Devi controllare attivamente il contenuto di umidità nella tua atmosfera di idrogeno, puntando a un punto di rugiada stabile piuttosto che semplicemente presumere che "più secco è meglio".

- Se operi ad alte temperature: Riconosci che la temperatura è un potente accelerante; gli effetti dannosi dell'idrogeno aumentano drasticamente con il calore, richiedendo un controllo atmosferico molto più rigoroso e potenzialmente una derating del componente.

- Se non puoi controllare l'atmosfera: Devi accettare una durata del componente più breve e prevedere un programma proattivo di manutenzione e sostituzione basato su test nel tuo ambiente specifico.

Comprendendo che la salute del resistore dipende dalla stabilità del suo strato ossido protettivo, puoi passare dal reagire ai guasti alla gestione proattiva della longevità del componente.

Tabella Riassuntiva:

| Fattore | Effetto sul Resistore al SiC |

|---|---|

| Esposizione all'Idrogeno | Riduce lo strato protettivo di SiO2, portando a deriva della resistenza e guasto |

| Livello di Umidità | Sia l'idrogeno molto umido che quello molto secco accelerano il degrado |

| Temperatura | Temperature più elevate aumentano esponenzialmente i danni indotti dall'idrogeno |

| Carico Elettrico | Aumenta la temperatura superficiale, amplificando gli effetti dell'idrogeno |

| Tipo di Funzionamento | L'uso intermittente provoca cicli termici e crepe, accelerando il guasto |

Proteggi i tuoi resistori al SiC dai danni causati dall'idrogeno con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue esigenze sperimentali uniche, migliorando l'affidabilità e la longevità. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- È possibile utilizzare un forno a muffola per la pirolisi?Ideale per la decomposizione termica controllata