Quando si sceglie un elemento riscaldante, i vantaggi della tecnologia ceramica ruotano principalmente attorno alla durata superiore, alle temperature operative più elevate e alla maggiore sicurezza. A differenza delle loro controparti metalliche, gli elementi ceramici sono altamente resistenti all'ossidazione e alla corrosione, il che porta a una vita utile significativamente più lunga e a prestazioni più costanti nel tempo.

La decisione tra elementi riscaldanti in ceramica e metallici non riguarda quale sia universalmente superiore, ma piuttosto l'allineamento delle proprietà fondamentali del materiale dell'elemento con le esigenze specifiche della vostra applicazione. La ceramica eccelle dove il calore elevato, la longevità e la sicurezza sono fondamentali.

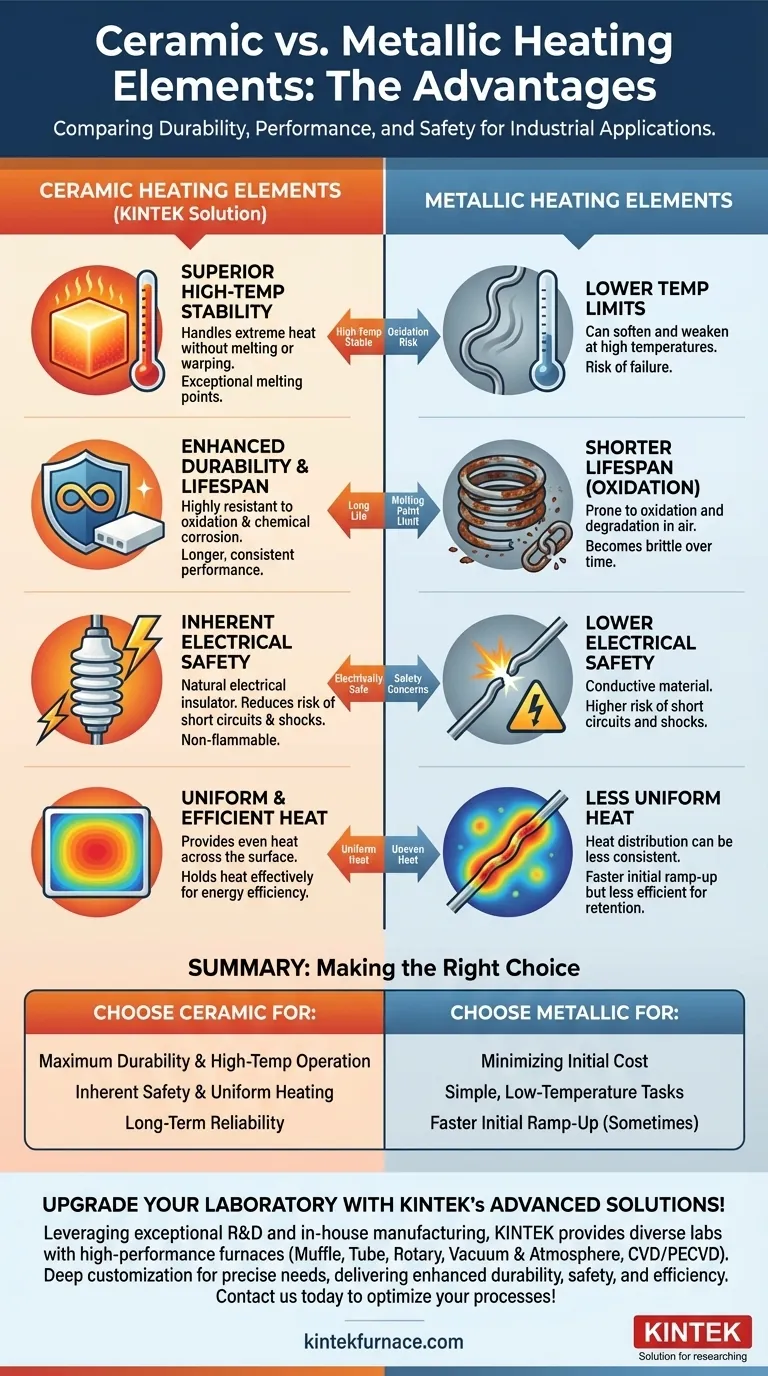

Le Differenze Fondamentali: La Scienza dei Materiali in Azione

I vantaggi distinti dei riscaldatori in ceramica non sono arbitrari; sono risultati diretti della loro composizione materiale fondamentale rispetto ai metalli tradizionali.

Stabilità Superiore alle Alte Temperature

I materiali ceramici possiedono punti di fusione eccezionalmente elevati. Ciò consente loro di operare a temperature estreme senza fondere, deformarsi o alterarsi sotto stress termico.

Gli elementi metallici, al contrario, possono ammorbidirsi e indebolirsi man mano che si avvicinano ai loro limiti termici, portando a un potenziale guasto.

Durata e Vita Utile Migliorate

Il fattore principale che limita la vita di un riscaldatore metallico è l'ossidazione. Quando riscaldati in presenza di aria, i metalli si corrodono e si degradano, diventando fragili e meno efficaci nel tempo.

Gli elementi ceramici sono inerti e altamente resistenti all'ossidazione e alla corrosione chimica. Questa immunità al degrado assicura che non si usurino rapidamente, fornendo una vita operativa molto più lunga e affidabile.

Sicurezza Elettrica Intrinseca

La ceramica è un isolante elettrico naturale. Questa proprietà è un vantaggio di sicurezza significativo, poiché impedisce intrinsecamente il flusso di elettricità verso l'esterno dell'elemento, riducendo drasticamente il rischio di cortocircuiti e scosse elettriche.

Inoltre, la loro natura non infiammabile minimizza il rischio di incendio, migliorando la sicurezza operativa generale sia nelle applicazioni industriali che domestiche.

Trasferimento di Calore Uniforme ed Efficiente

Gli elementi ceramici sono noti per fornire una distribuzione del calore molto uniforme su tutta la loro superficie. Questa consistenza è fondamentale per le applicazioni che richiedono un riscaldamento preciso ed omogeneo.

Trattengono efficacemente il calore, il che significa che richiedono meno energia per mantenere una temperatura target una volta raggiunta. Questa ritenzione termica può portare a una maggiore efficienza energetica in molti sistemi.

Comprendere i Compromessi

Sebbene la ceramica offra vantaggi convincenti, una valutazione equilibrata richiede di riconoscere i suoi compromessi. Nessuna tecnologia è la soluzione perfetta per ogni scenario.

Costo Iniziale

La produzione di componenti ceramici avanzati è spesso più complessa e costosa rispetto alla produzione di semplici elementi a filo metallico come il nichel-cromo. Per le applicazioni in cui il basso costo iniziale è il motore principale, un riscaldatore metallico può essere la scelta più economica.

Fragilità e Shock Fisico

Sebbene eccezionalmente durevoli contro il calore e la corrosione, i materiali ceramici possono essere più fragili dei metalli duttili. Possono essere più suscettibili a crepe o rotture se sottoposti a impatti fisici significativi o shock meccanici.

Velocità di Rampa Termica

In alcuni casi, i semplici elementi a filo metallico possono avere un tempo di riscaldamento iniziale più rapido da freddo a causa della loro minore massa termica. Tuttavia, una volta raggiunta la temperatura, la ritenzione del calore della ceramica si rivela spesso più efficiente per le operazioni cicliche.

Fare la Scelta Giusta per il Vostro Obiettivo

Le priorità della vostra applicazione dovrebbero guidare la vostra selezione. Utilizzate questo quadro per prendere una decisione chiara tra la tecnologia di riscaldamento in ceramica e quella metallica.

- Se la vostra priorità principale è la massima durata e il funzionamento ad alta temperatura: La ceramica è la scelta definitiva per la sua resistenza all'ossidazione e l'integrità strutturale a temperature estreme.

- Se la vostra priorità principale è la sicurezza intrinseca e il riscaldamento uniforme: L'isolamento elettrico della ceramica e la distribuzione uniforme del calore la rendono ideale per elettrodomestici e processi sensibili.

- Se la vostra priorità principale è minimizzare il costo iniziale per un compito semplice a bassa temperatura: Un elemento metallico tradizionale fornisce spesso la soluzione più semplice ed economica.

Comprendendo queste differenze fondamentali nei materiali, potete selezionare la tecnologia di riscaldamento che offre le prestazioni precise, la sicurezza e la longevità richieste dal vostro progetto.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti in Ceramica | Elementi Riscaldanti Metallici |

|---|---|---|

| Temperatura Operativa Massima | Alta (stabilità superiore) | Inferiore (può ammorbidirsi) |

| Vita Utile | Lunga (resistente all'ossidazione) | Più breve (soggetto a corrosione) |

| Sicurezza | Alta (isolante elettrico, non infiammabile) | Inferiore (rischio di cortocircuiti) |

| Distribuzione del Calore | Uniforme ed efficiente | Meno uniforme |

| Costo Iniziale | Più alto | Più basso |

| Durabilità allo Shock Fisico | Fragile (suscettibile a crepe) | Più duttile (resistente agli urti) |

Aggiorna il tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alte prestazioni come Muffole, Tubi, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, offrendo maggiore durata, sicurezza ed efficienza. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento in ceramica possono ottimizzare i tuoi processi e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione