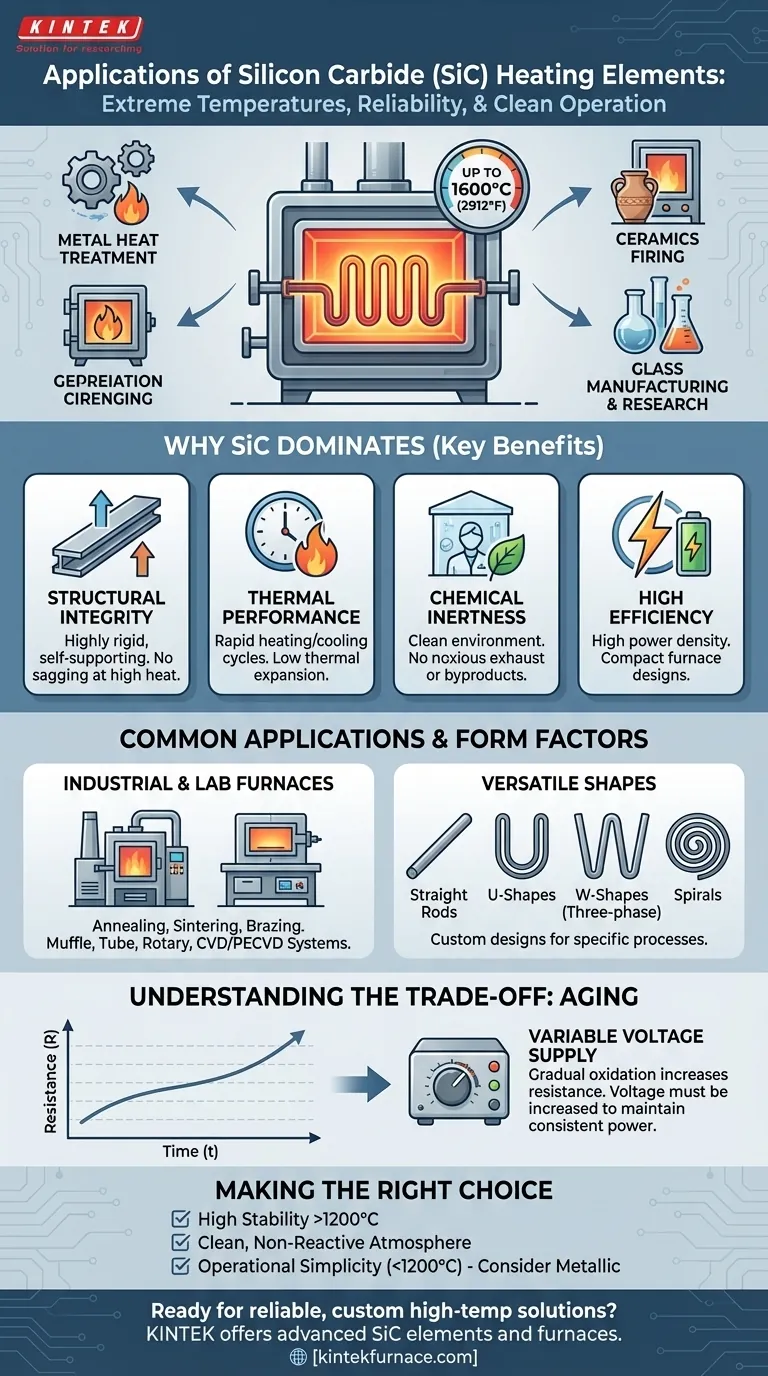

In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) sono utilizzati in una vasta gamma di applicazioni industriali e di laboratorio che richiedono temperature estremamente elevate, affidabilità e funzionamento pulito. La loro funzione principale è fornire calore per processi come il trattamento termico dei metalli, la cottura della ceramica, la produzione del vetro e in vari forni di ricerca. Possono raggiungere temperature operative fino a 1600°C (2912°F) e sono apprezzati per la loro stabilità strutturale e la lunga durata in questi ambienti esigenti.

Il carburo di silicio è il materiale di scelta quando gli elementi riscaldanti metallici falliscono. La sua capacità unica di rimanere rigido e chimicamente stabile a temperature estreme lo rende indispensabile per i processi ad alto calore, ma questa prestazione richiede la gestione di un graduale processo di "invecchiamento" con controlli di potenza specializzati.

Perché il SiC domina le applicazioni ad alta temperatura

La preferenza per il carburo di silicio non è arbitraria; è il risultato diretto delle sue proprietà fondamentali del materiale. Queste caratteristiche lo rendono particolarmente adatto per ambienti in cui altri materiali si degraderebbero o fallirebbero rapidamente.

Eccezionale integrità strutturale

A differenza di molti elementi metallici che si ammorbidiscono e si afflosciano nel tempo ad alte temperature (un fenomeno noto come scorrimento viscoso o creep), gli elementi in SiC non hanno fase liquida. Ciò significa che rimangono altamente rigidi e autoportanti anche quando si avvicinano ai loro limiti di temperatura massimi.

Questa integrità strutturale semplifica la progettazione del forno, poiché gli elementi non richiedono sistemi di supporto complessi e possono essere montati verticalmente o orizzontalmente.

Prestazioni termiche superiori

Gli elementi in SiC offrono una bassa espansione termica, il che li rende estremamente resistenti agli shock termici. Ciò consente cicli di riscaldamento e raffreddamento rapidi senza il rischio che l'elemento si crepi o si rompa.

Questa capacità è fondamentale nei processi che richiedono rampe di temperatura precise e tempi di ciclo rapidi, migliorando la produttività e il controllo del processo.

Inerzia chimica e purezza dell'atmosfera

Il SiC è un materiale ceramico altamente resistente all'ossidazione e alla corrosione chimica. È un riscaldatore a resistenza elettrica, il che significa che non produce alcun gas di scarico nocivo o sottoprodotti di combustione.

Ciò crea un ambiente di riscaldamento pulito, il che è fondamentale per la produzione di semiconduttori, vetri speciali e materiali avanzati, dove la contaminazione dell'atmosfera è inaccettabile.

Alta efficienza e densità di potenza

Questi elementi hanno un'elevata resistenza elettrica, consentendo loro di convertire in modo efficiente l'energia elettrica direttamente in calore. Vantano anche un'elevata densità di potenza, il che significa che possono generare una grande quantità di calore da un elemento relativamente piccolo.

Ciò consente progetti di forni più compatti e potenti rispetto a quanto potrebbe essere possibile con altre tecnologie di riscaldamento.

Applicazioni comuni e fattori di forma

La versatilità del SiC consente di essere prodotto in varie forme e dimensioni, adattandosi a un insieme diversificato di applicazioni.

Forni industriali

Questa è l'area di applicazione più vasta. Gli elementi in SiC sono il cavallo di battaglia nei forni per ricottura, sinterizzazione, brasatura e forgiatura di metalli. Sono essenziali anche per la cottura di ceramiche e la fusione del vetro.

Apparecchiature di laboratorio e di ricerca

Su scala più ridotta, il SiC è utilizzato in forni da laboratorio ad alta temperatura, forni di prova e piastre riscaldanti. La sua capacità di fornire calore uniforme, stabile e pulito è ideale per la ricerca e lo sviluppo.

Forme di elementi versatili

Gli elementi in SiC sono disponibili in molte forme, tra cui barre dritte, forme a U, forme a W (o "trifase") e spirali. Questa flessibilità consente progetti di riscaldatori personalizzati adattati a specifici processi termici, inclusi pannelli radianti grandi e uniformi.

Comprendere il compromesso chiave: l'invecchiamento

Sebbene il SiC offra prestazioni superiori, comporta una considerazione operativa critica che ogni utente deve comprendere.

Il processo di ossidazione graduale

Durante la sua vita operativa, un elemento in carburo di silicio si ossida lentamente. Questo processo forma un sottile strato di biossido di silicio sulla sua superficie, che aumenta gradualmente la resistenza elettrica dell'elemento. Questo fenomeno è noto come "invecchiamento".

La necessità di tensione variabile

Poiché la resistenza aumenta, una tensione costante comporterebbe una riduzione della potenza erogata (P = V²/R) e un calo della temperatura. Per contrastare ciò, la fornitura di tensione deve essere aumentata gradualmente durante la vita dell'elemento per mantenere una potenza costante e una temperatura stabile.

Ciò richiede l'uso di un alimentatore a tensione variabile, come un trasformatore a prese multiple o un raddrizzatore a semiconduttore controllato (SCR).

Un fattore prevedibile e gestibile

Questo processo di invecchiamento non è un difetto ma una caratteristica prevedibile. Sebbene aggiunga un livello di complessità al sistema di controllo della potenza, è un compromesso ben compreso per ottenere la longevità e le prestazioni ad altissima temperatura che il SiC offre.

Fare la scelta giusta per la tua applicazione

Per determinare se il SiC è la tecnologia corretta, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è raggiungere temperature superiori a 1200°C con elevata stabilità: Il SiC è uno standard industriale, che offre un livello di rigidità e longevità che la maggior parte degli elementi metallici non può eguagliare in questo intervallo.

- Se il tuo obiettivo principale è mantenere un'atmosfera pulita e non reattiva: L'inerzia del SiC e l'assenza di gas di scarico lo rendono ideale per processi sensibili nei settori dei semiconduttori, dei laboratori o dei materiali avanzati.

- Se il tuo obiettivo principale è la semplicità operativa a temperature più basse (inferiori a 1200°C): Tieni presente che la necessità del SiC di un alimentatore a tensione variabile aggiunge costi e complessità rispetto ai più semplici elementi metallici adatti a quell'intervallo.

Comprendendo le sue proprietà uniche e le esigenze operative, puoi sfruttare il carburo di silicio per ottenere un riscaldamento affidabile e ad alte prestazioni negli ambienti più esigenti.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio | Applicazioni comuni |

|---|---|---|

| Alta temperatura (fino a 1600°C) | Abilita processi a calore estremo | Trattamento termico dei metalli, cottura della ceramica, produzione del vetro |

| Stabilità strutturale | Resiste all'afflosciamento e allo scorrimento viscoso, semplificando la progettazione del forno | Forni industriali per ricottura e sinterizzazione |

| Inerzia chimica | Fornisce un ambiente di riscaldamento pulito e non reattivo | Produzione di semiconduttori, ricerca su materiali avanzati |

| Alta densità di potenza | Generazione di calore efficiente per progetti di forni compatti | Forni da laboratorio, forni di prova, piastre riscaldanti |

| Gestione dell'invecchiamento | Prestazioni prevedibili con controllo della tensione variabile | Operazioni affidabili a lungo termine in ambienti ad alto calore |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento affidabili e personalizzate? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire elementi riscaldanti e forni avanzati in carburo di silicio, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali e industriali uniche. Contattaci oggi per discutere come le nostre soluzioni possono offrire prestazioni ed efficienza superiori per il tuo laboratorio o la tua struttura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo