In sostanza, gli elementi riscaldanti a base di molibdeno sono definiti da un'elevata resistenza meccanica a temperature estreme, ma le loro proprietà specifiche dipendono interamente dal fatto che si utilizzi molibdeno puro (Mo) o disiliciuro di molibdeno (MoSi₂). Il molibdeno puro è resistente ma richiede un ambiente sottovuoto, mentre il MoSi₂ è più fragile a freddo ma offre prestazioni e longevità eccezionali in aria.

Il termine "elemento riscaldante in molibdeno" si riferisce a due materiali distinti con comportamenti meccanici diversi. La scelta dipende da un fattore critico: l'atmosfera operativa. Il molibdeno puro è per vuoto o gas inerte, mentre il disiliciuro di molibdeno (MoSi₂) è per atmosfere ossidanti come l'aria.

Comprendere i due tipi di elementi in molibdeno

Le proprietà meccaniche e le applicazioni ideali per gli elementi riscaldanti in molibdeno divergono in base alla loro composizione. Confondere i due può portare a guasti catastrofici.

Molibdeno puro (Mo): Resistenza nel vuoto

Il molibdeno puro è un metallo refrattario noto per la sua elevata resistenza e il suo altissimo punto di fusione di 2623°C (4753°F).

Mantiene una significativa resistenza meccanica in ambienti industriali esigenti, rendendolo adatto per elementi a forma di filo, barre o strisce.

Tuttavia, la sua limitazione principale è la scarsa resistenza all'ossidazione. Deve essere utilizzato in un vuoto o in un'atmosfera di gas inerte per evitare che si bruci rapidamente ad alte temperature.

Disiliciuro di molibdeno (MoSi₂): Durata in aria

Il disiliciuro di molibdeno non è un metallo puro ma un composito ceramico-metallico. Questa differenza fondamentale gli conferisce proprietà completamente diverse.

Il suo vantaggio chiave è l'eccezionale resistenza all'ossidazione. Quando riscaldato, forma uno strato protettivo simile al vetro di silice (SiO₂) che previene un'ulteriore ossidazione, permettendogli di operare in aria a temperature fino a 1850°C.

Meccanicamente, il MoSi₂ ha la vita intrinseca più lunga di tutti gli elementi riscaldanti elettrici e può sopportare cicli termici rapidi senza degradarsi.

Principali proprietà meccaniche e il loro impatto

Le prestazioni pratiche di questi elementi sono un risultato diretto delle loro caratteristiche meccaniche a diverse temperature.

Resistenza alle alte temperature

Sia il Mo puro che il MoSi₂ mostrano un'eccellente resistenza e integrità strutturale alle rispettive temperature operative. Ciò consente loro di sostenere il proprio peso senza cedimenti, una caratteristica critica all'interno di un grande forno industriale.

Fragilità e duttilità

Questo è il compromesso meccanico più significativo. Il MoSi₂ è estremamente fragile a temperatura ambiente e deve essere maneggiato con cura per evitare fratture. Si comporta più come una ceramica che come un metallo quando è freddo.

Il molibdeno puro è più duttile a temperatura ambiente ma può diventare fragile dopo un uso prolungato a temperature molto elevate, specialmente al di sopra del suo limite raccomandato di 1900°C.

Resistenza allo shock termico

Gli elementi in MoSi₂ sono eccezionalmente resistenti allo shock termico e possono essere ciclicamente portati su e giù di temperatura rapidamente. Questo li rende ideali per processi che richiedono riscaldamento e raffreddamento rapidi.

Comprendere i compromessi e le limitazioni

La scelta del materiale giusto richiede il riconoscimento delle sue limitazioni intrinseche. Fare la scelta sbagliata basandosi sull'atmosfera è l'errore più comune e costoso.

Il fattore di fragilità del MoSi₂

La fragilità a temperatura ambiente del disiliciuro di molibdeno è la sua principale sfida di manipolazione. Gli elementi devono essere installati con cura, poiché farli cadere o applicare stress meccanici può facilmente causarne la rottura. Una volta a temperatura, questo è meno preoccupante.

L'atmosfera è tutto: Ossidazione vs. Vuoto

Questo non può essere sottovalutato. L'utilizzo di un elemento in molibdeno puro (Mo) in un forno riempito d'aria lo farà ossidare e fallire quasi immediatamente.

Al contrario, mentre un elemento in MoSi₂ può funzionare in un vuoto, il suo vantaggio chiave—la resistenza all'ossidazione—viene sprecato. Il Mo puro è spesso la scelta più economica per le applicazioni sottovuoto.

Resistenza stabile del MoSi₂

Un vantaggio unico del MoSi₂ è la sua resistenza elettrica stabile nel tempo. Ciò consente di collegare elementi nuovi e vecchi nello stesso circuito senza problemi e semplifica la sostituzione, poiché gli elementi possono spesso essere cambiati mentre il forno è ancora caldo.

Fare la scelta giusta per la tua applicazione

L'ambiente del tuo forno e gli obiettivi del processo sono gli unici fattori che contano quando si sceglie tra questi due materiali.

- Se il tuo obiettivo principale sono processi a temperatura moderata-alta in un vuoto o atmosfera inerte: Il molibdeno puro (Mo) è la scelta corretta e più economica.

- Se il tuo obiettivo principale è il funzionamento a temperature molto elevate (fino a 1850°C) in atmosfera d'aria: Il disiliciuro di molibdeno (MoSi₂) è il materiale richiesto e offre prestazioni superiori.

- Se il tuo obiettivo principale è la flessibilità del processo, la lunga durata e la facilità di manutenzione: La resistenza stabile e la durata del MoSi₂ lo rendono il chiaro vincitore per le applicazioni che possono permettersi il suo costo.

Abbinando le distinte proprietà meccaniche dell'elemento all'atmosfera operativa, si garantisce affidabilità e si previene il guasto prematuro.

Tabella riassuntiva:

| Proprietà | Molibdeno puro (Mo) | Disiliciuro di molibdeno (MoSi₂) |

|---|---|---|

| Atmosfera primaria | Vuoto o gas inerte | Aria (Ossidante) |

| Temp. max operativa | ~1900°C | 1850°C |

| Fragilità a temp. ambiente | Bassa (Duttile) | Alta (Fragile) |

| Resistenza allo shock termico | Buona | Eccellente |

| Resistenza all'ossidazione | Scarsa | Eccellente |

| Caratteristica meccanica chiave | Elevata resistenza in vuoto/gas inerte | Forma uno strato protettivo di SiO₂ in aria; resistenza stabile |

Ancora indeciso su quale elemento riscaldante sia adatto al tuo forno?

Scegliere tra molibdeno puro e disiliciuro di molibdeno è fondamentale per il successo del tuo processo e la longevità dell'attrezzatura. KINTEK è qui per aiutarti a fare la scelta giusta.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Lascia che i nostri esperti ti guidino verso la soluzione di riscaldamento ottimale. Contatta KINTEL oggi per discutere la tua applicazione specifica, l'atmosfera e le esigenze di temperatura.

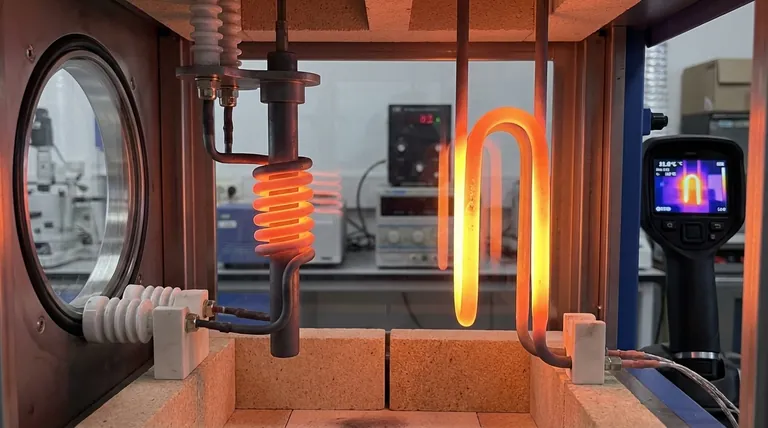

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura