Nella produzione di ceramica e vetro, gli elementi riscaldanti in carburo di silicio (SiC) sono i cavalli di battaglia industriali responsabili della generazione del calore intenso, costante e controllato con precisione richiesto per i processi critici. Sono essenziali per trasformare le materie prime in prodotti finiti di alta qualità, consentendo la formatura, la fusione, la ricottura e la sinterizzazione a temperature estremamente elevate.

Il vero valore degli elementi riscaldanti in carburo di silicio non è solo la loro capacità di scaldarsi. È la loro combinazione unica di proprietà dei materiali — stabilità alle alte temperature, resistenza agli shock termici e inerzia chimica — che consente loro di fornire un calore uniforme e affidabile negli ambienti difficili e impegnativi dei forni.

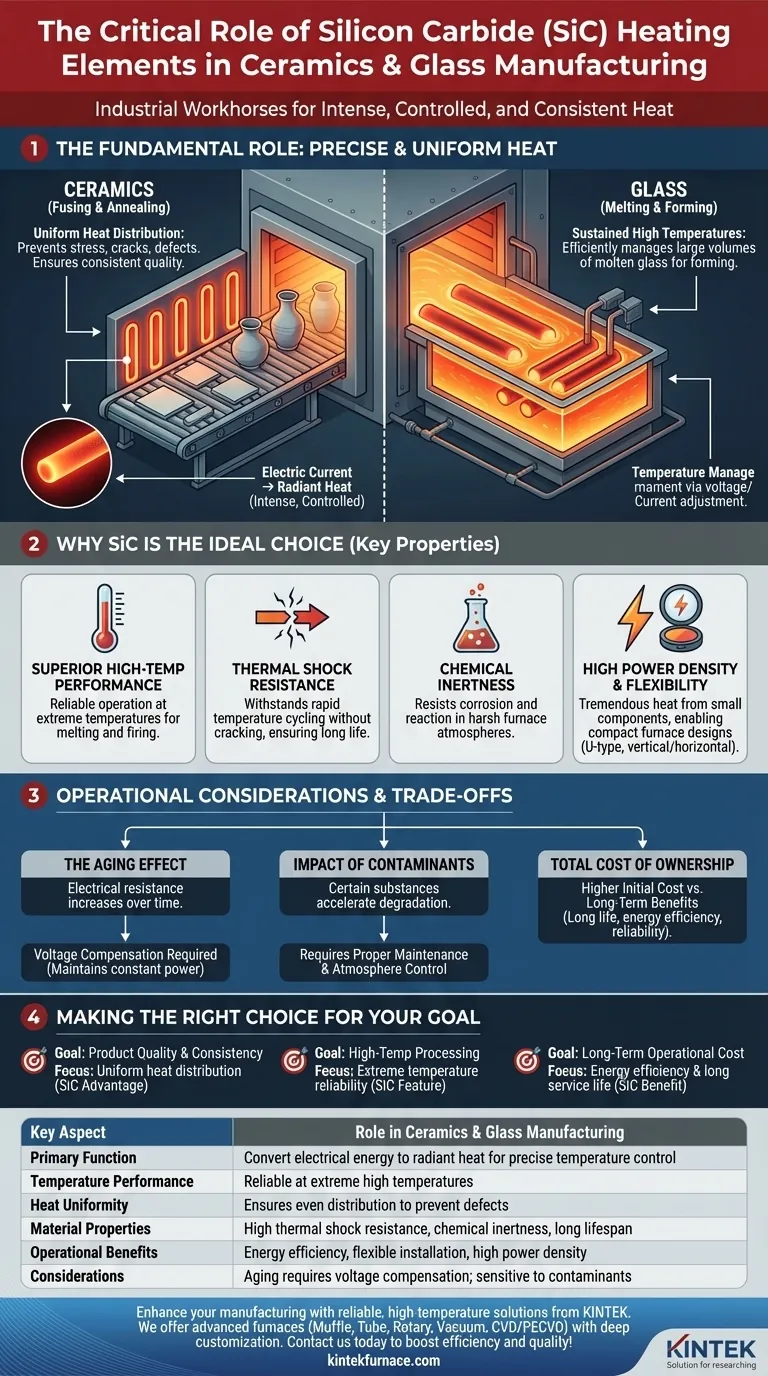

Il Ruolo Fondamentale: Calore Preciso e Uniforme

La funzione principale degli elementi SiC è convertire l'energia elettrica in calore radiante con un controllo eccezionale. Questa capacità è fondamentale per ottenere qualità e coerenza sia nella produzione di ceramica che di vetro.

Ottenere Coerenza nella Ceramica

Nella produzione di ceramica, processi come la sinterizzazione e la ricottura richiedono una distribuzione uniforme della temperatura su tutto il prodotto.

Qualsiasi variazione significativa di temperatura può introdurre stress, crepe o altri difetti, portando al fallimento del prodotto. Gli elementi SiC irradiano calore in modo uniforme, assicurando che l'intero pezzo ceramico venga riscaldato e raffreddato alla velocità desiderata.

Abilitare la Lavorazione del Vetro ad Alta Temperatura

La produzione del vetro richiede un calore estremo e sostenuto per fondere le materie prime e formare il vetro fuso. Gli elementi SiC forniscono le alte temperature e la stabilità necessarie per gestire grandi volumi di vetro fuso in modo efficiente, rendendoli indispensabili nei moderni forni per vetro.

Come Funzionano

Il meccanismo è semplice: una corrente elettrica viene fatta passare attraverso l'asta o la spirale di carburo di silicio. La resistenza elettrica naturale del materiale lo fa scaldare intensamente, irradiando energia termica nella camera del forno per riscaldare gli oggetti bersaglio.

La temperatura viene gestita regolando con precisione la tensione e la corrente fornite all'elemento.

Perché il Carburo di Silicio è la Scelta Ideale

Diverse proprietà dei materiali distinguono gli elementi SiC e li rendono particolarmente adatti per queste applicazioni esigenti. È la combinazione di queste caratteristiche, non solo una, che li rende così efficaci.

Prestazioni Superiori ad Alte Temperature

Il carburo di silicio può funzionare in modo affidabile alle temperature molto elevate richieste per fondere il vetro e cuocere le ceramiche avanzate, dove materiali inferiori si degraderebbero o fallirebbero rapidamente.

Resistenza agli Shock Termici

I forni vengono spesso accesi e spenti, creando rapidi cambiamenti di temperatura. La resistenza intrinseca del SiC agli shock termici gli impedisce di incrinarsi o rompersi sotto questo stress, contribuendo a una vita operativa lunga e affidabile.

Inerzia Chimica

Le atmosfere dei forni possono contenere composti volatili e contaminanti. Il SiC è chimicamente inerte, il che significa che resiste alla corrosione e alle reazioni in questi ambienti difficili, garantendo la sua stabilità e longevità.

Alta Densità di Potenza

Gli elementi SiC possono produrre una tremenda quantità di calore da un componente relativamente piccolo. Questa alta densità di potenza consente progetti di forni più compatti ed efficienti, un fattore critico quando lo spazio sul pavimento della fabbrica è limitato.

Installazione Flessibile

Gli elementi SiC moderni, come i design a U, offrono una notevole flessibilità. Possono essere installati verticalmente o orizzontalmente, semplificando la costruzione del forno e la sostituzione degli elementi.

Comprendere i Compromessi Operativi

Sebbene altamente efficaci, gli elementi SiC non sono privi di considerazioni operative. Comprendere questi fattori è fondamentale per massimizzare le loro prestazioni e la loro durata.

L'Effetto di Invecchiamento

Nel tempo e con l'uso, la resistenza elettrica di un elemento in carburo di silicio aumenta gradualmente. Questo è un processo di invecchiamento naturale.

Per mantenere una potenza e una temperatura costanti, il sistema di alimentazione deve essere in grado di aumentare la tensione per compensare questo cambiamento di resistenza.

Impatto dei Contaminanti

Sebbene chimicamente inerti, alcune sostanze possono accelerare il degrado degli elementi SiC ad alte temperature. Una corretta manutenzione del forno e il controllo dell'atmosfera di processo sono cruciali per massimizzare la vita utile dell'elemento.

Costo Totale di Proprietà

Gli elementi in carburo di silicio possono avere un prezzo di acquisto iniziale più elevato rispetto ad alcuni elementi metallici. Tuttavia, la loro lunga durata, l'efficienza energetica e l'affidabilità nelle applicazioni ad alta temperatura spesso si traducono in un costo totale di proprietà inferiore a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valutano i sistemi di riscaldamento, allineare le proprietà degli elementi SiC con il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la qualità e la coerenza del prodotto: La distribuzione uniforme del calore del SiC è il suo vantaggio più critico per prevenire difetti nella ceramica e nel vetro.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (come la fusione del vetro): La capacità del SiC di operare in modo affidabile a temperature estreme è la sua caratteristica distintiva e non negoziabile.

- Se il tuo obiettivo principale è il costo operativo a lungo termine: L'efficienza energetica e la lunga durata degli elementi SiC spesso giustificano il loro investimento iniziale e riducono i tempi di inattività.

In definitiva, la comprensione di queste proprietà ti consente di ottimizzare i tuoi processi di riscaldamento per una maggiore efficienza, qualità e affidabilità.

Tabella Riassuntiva:

| Aspetto Chiave | Ruolo nella Produzione di Ceramica e Vetro |

|---|---|

| Funzione Primaria | Convertire l'energia elettrica in calore radiante per un controllo preciso della temperatura |

| Prestazioni di Temperatura | Funziona in modo affidabile a temperature estremamente elevate (es. per la fusione del vetro) |

| Uniformità del Calore | Garantisce una distribuzione uniforme della temperatura per prevenire difetti come crepe |

| Proprietà dei Materiali | Elevata resistenza agli shock termici, inerzia chimica e lunga durata |

| Vantaggi Operativi | Efficienza energetica, installazione flessibile e alta densità di potenza |

| Considerazioni | L'effetto di invecchiamento richiede una compensazione della tensione; sensibile ai contaminanti |

Pronto a migliorare la tua produzione di ceramica o vetro con soluzioni affidabili ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di riscaldamento avanzati su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti in carburo di silicio possono aumentare la tua efficienza, qualità e convenienza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni