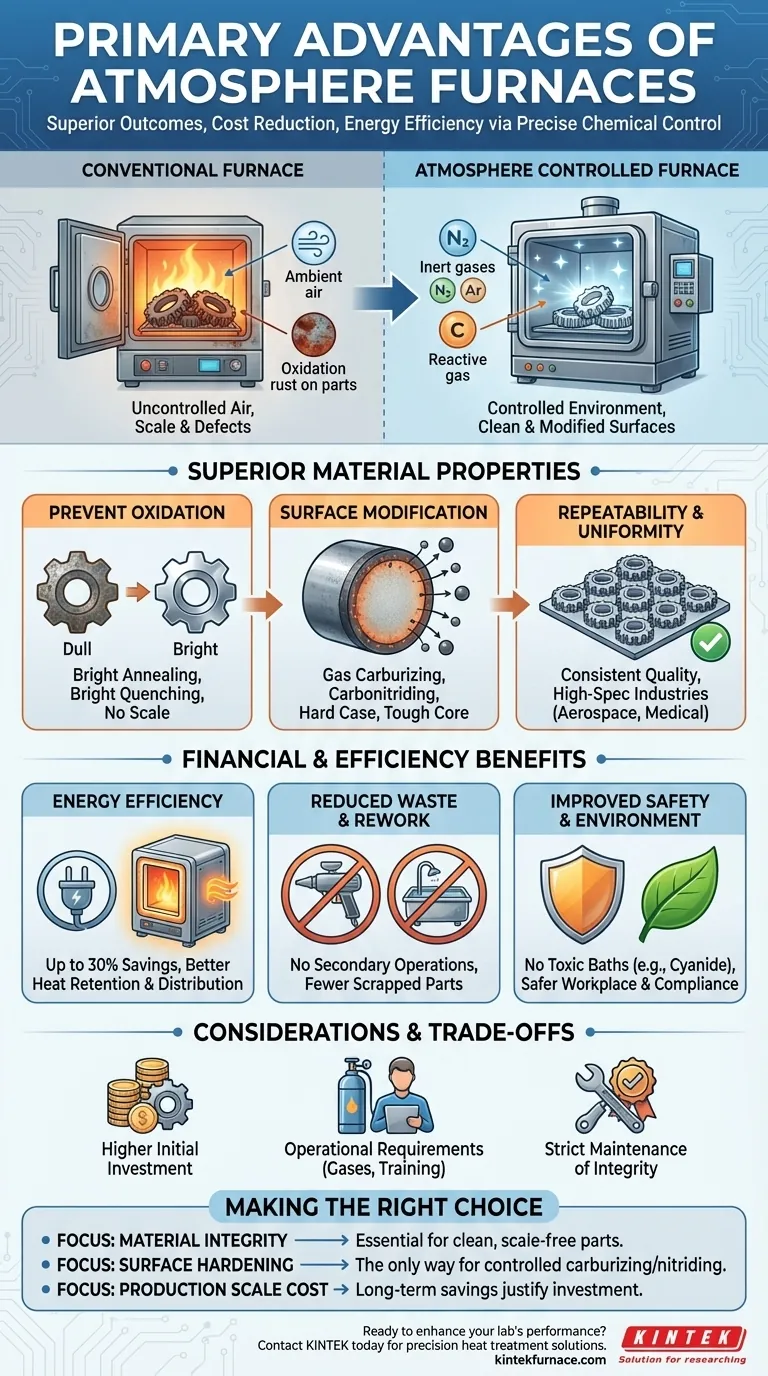

I principali vantaggi dell'utilizzo di un forno a atmosfera sono risultati sui materiali superiori, una significativa riduzione dei costi e un'elevata efficienza energetica. A differenza dei forni convenzionali che riscaldano i materiali all'aria ambiente, un forno a atmosfera consente di controllare con precisione l'ambiente chimico durante il processo di riscaldamento. Questo controllo è la chiave che sblocca questi tre vantaggi fondamentali, prevenendo reazioni indesiderate come l'ossidazione e consentendo miglioramenti superficiali mirati.

Un forno a atmosfera deve essere considerato non solo come uno strumento per il riscaldamento, ma come uno strumento di precisione per il controllo delle reazioni chimiche ad alte temperature. Il suo vantaggio fondamentale risiede nella creazione di un ambiente controllato che protegge i materiali dai danni e consente modifiche superficiali specifiche e desiderabili.

Come il controllo dell'atmosfera sblocca proprietà dei materiali superiori

Il vantaggio più critico di un forno a atmosfera è la sua capacità di produrre pezzi con qualità superiore, migliori prestazioni e maggiore coerenza. Ciò si ottiene gestendo i gas che circondano il materiale durante il trattamento termico.

Prevenzione dell'ossidazione e dei difetti superficiali

In un forno convenzionale, l'ossigeno presente nell'aria reagisce con la superficie metallica calda, causando scaglia, scolorimento e decarburazione (la perdita di carbonio dalla superficie dell'acciaio).

Un forno a atmosfera previene ciò sostituendo l'aria con un gas protettivo o inerte, come azoto o argon. Questo espelle l'ossigeno, consentendo processi come la ricottura brillante e la tempra brillante, in cui i pezzi escono dal forno puliti e privi di scaglia, senza necessità di pulizia successiva.

Abilitare la modifica superficiale mirata

Oltre a proteggere semplicemente il materiale, un'atmosfera controllata può essere utilizzata come ingrediente attivo per alterare intenzionalmente le proprietà superficiali del materiale.

Questa è la base per processi di cementazione come la carburazione a gas e la carbonitrurazione. Introducendo un'atmosfera specifica ricca di carbonio, è possibile diffondere atomi di carbonio sulla superficie dei pezzi di acciaio, creando uno strato esterno duro e resistente all'usura pur mantenendo un nucleo più morbido e tenace.

Garantire la ripetibilità e l'uniformità del processo

L'ambiente sigillato e controllato di un forno a atmosfera porta a risultati altamente ripetibili. Gestendo con precisione la composizione del gas, la pressione e le portate insieme alla temperatura, si eliminano le variabili che causano risultati incoerenti nei forni convenzionali.

Ciò garantisce che ogni pezzo di un lotto e ogni lotto successivo riceva esattamente lo stesso trattamento, il che è fondamentale per settori con specifiche elevate come l'aerospaziale e la produzione di dispositivi medici.

Il caso finanziario: efficienza e riduzione dei costi

La superiorità tecnica dei forni a atmosfera si traduce direttamente in benefici finanziari misurabili attraverso la riduzione dei costi operativi e una minore quantità di scarti.

Promuovere l'efficienza energetica

I moderni forni a atmosfera sono progettati per un'eccellente ritenzione del calore. La camera sigillata e l'isolamento specializzato minimizzano la perdita di calore.

Inoltre, i gas utilizzati possono migliorare l'efficienza della distribuzione del calore. Questa ottimizzazione può portare a un risparmio energetico fino al 30% rispetto ai metodi più vecchi o convenzionali, riducendo significativamente le spese operative.

Riduzione degli scarti di materiale e delle rilavorazioni

Poiché i forni a atmosfera prevengono la formazione di scaglia e difetti superficiali, la necessità di operazioni secondarie come la sabbiatura, il decapaggio o la lavorazione meccanica è drasticamente ridotta o eliminata.

Ciò non solo consente di risparmiare tempo e manodopera, ma riduce anche il numero di pezzi scartati a causa di trattamenti termici incoerenti o danni superficiali.

Miglioramento delle condizioni ambientali e di sicurezza

I metodi più vecchi di cementazione spesso prevedevano bagni di sale a base di cianuro tossici. I forni a atmosfera eliminano l'uso di questi materiali pericolosi.

Ciò si traduce in un ambiente di lavoro più sicuro e rimuove i costi e le responsabilità significativi associati allo smaltimento dei rifiuti tossici, un chiaro vantaggio sia per la conformità normativa che per la responsabilità aziendale.

Comprendere i compromessi

Sebbene potenti, i forni a atmosfera non sono una soluzione universale. I loro vantaggi comportano considerazioni specifiche che devono essere valutate.

Investimento iniziale e complessità

I forni a atmosfera sono più complessi delle loro controparti convenzionali. Richiedono pannelli di miscelazione del gas sofisticati, controlli di flusso e sistemi di sicurezza, il che si traduce in un investimento di capitale iniziale più elevato.

Requisiti operativi

L'utilizzo di un forno a atmosfera richiede una fornitura affidabile e talvolta costosa di gas di processo specifici (ad esempio, azoto, idrogeno, argon, gas endotermico). Gli operatori necessitano anche di una formazione specialistica per gestire i sistemi di gas e i protocolli di sicurezza in modo sicuro ed efficace.

Manutenzione dell'integrità del forno

La funzione principale del forno dipende dalla sua capacità di rimanere sigillato. Mantenere l'integrità delle guarnizioni delle porte, dei termocoppie e di altri elementi di fissaggio è fondamentale. Qualsiasi perdita può compromettere l'atmosfera, portando a lotti falliti e potenziali pericoli per la sicurezza.

Prendere la decisione giusta per la vostra applicazione

La scelta del forno giusto dipende interamente dal materiale, dal processo e dall'obiettivo finale.

- Se la vostra attenzione principale è l'integrità del materiale e la qualità della superficie: Un forno a atmosfera è essenziale per prevenire l'ossidazione e produrre pezzi puliti e brillanti che non richiedono post-lavorazione.

- Se la vostra attenzione principale è l'indurimento superficiale e la resistenza all'usura: Un forno a atmosfera è l'unico modo per eseguire processi moderni e controllabili come la carburazione a gas e la nitrurazione.

- Se la vostra attenzione principale è la riduzione dei costi su scala di produzione: I risparmi a lungo termine in energia, manodopera e riduzione degli scarti giustificheranno spesso l'investimento iniziale più elevato per un forno a atmosfera.

In definitiva, scegliere un forno a atmosfera è una decisione di investire nel controllo di processo per ottenere risultati sui materiali superiori e più coerenti.

Tabella riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Risultati sui materiali superiori | Previene l'ossidazione, consente modifiche superficiali mirate e garantisce pezzi coerenti e di alta qualità. |

| Riduzione dei costi | Riduce gli scarti di materiale, minimizza le rilavorazioni e abbassa le spese operative grazie ai risparmi energetici. |

| Efficienza energetica | Raggiunge fino al 30% di risparmio energetico con camere sigillate e distribuzione ottimizzata del calore. |

| Vantaggi ambientali e di sicurezza | Elimina materiali tossici, migliora la sicurezza sul lavoro e supporta la conformità normativa. |

Pronto a migliorare le prestazioni del tuo laboratorio con il trattamento termico di precisione? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni a atmosfera possono offrire proprietà dei materiali superiori, risparmi sui costi ed efficienza per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico