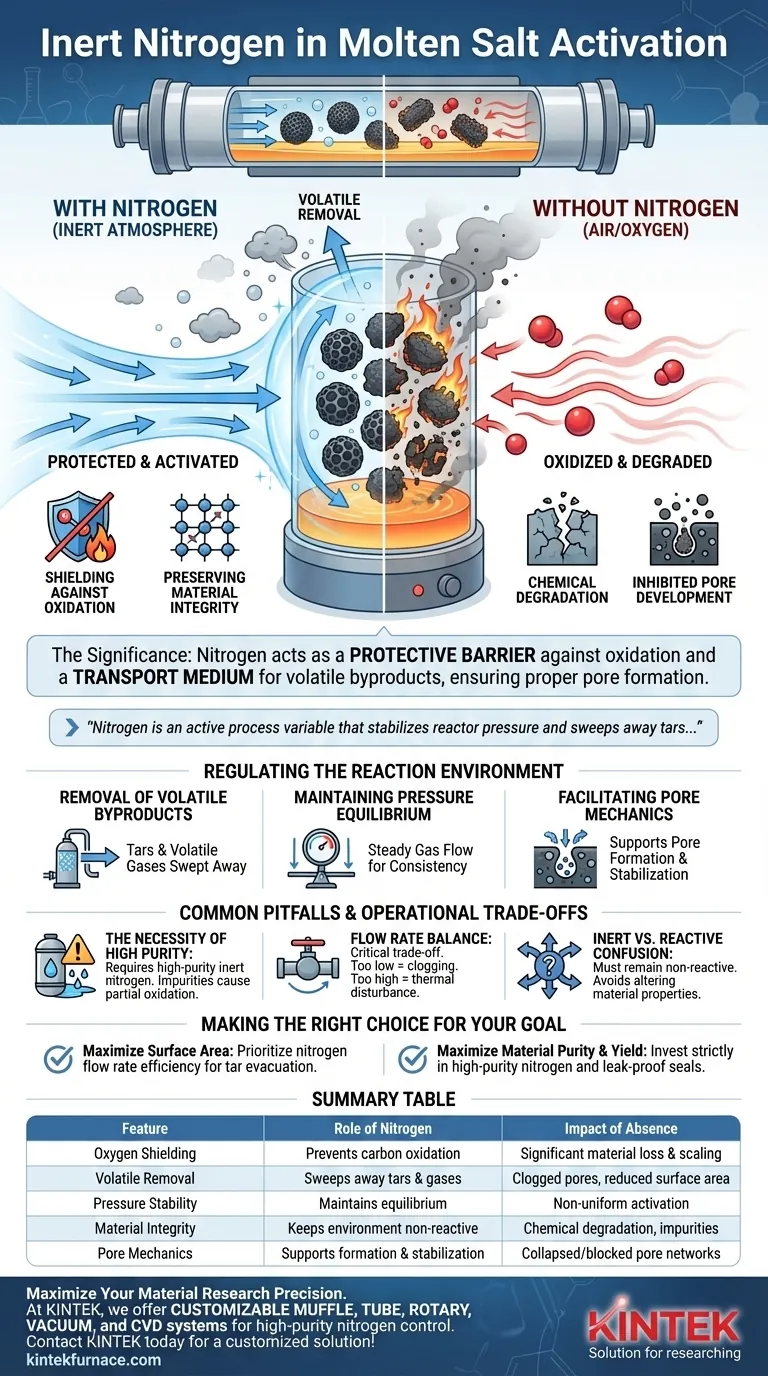

Il significato del mantenimento di un'atmosfera inerte di azoto durante l'attivazione del sale fuso risiede nel suo duplice ruolo: agisce come una barriera protettiva per prevenire la distruttiva ossidazione dei materiali carboniosi, fungendo contemporaneamente da mezzo di trasporto per rimuovere i sottoprodotti volatili. Senza questo flusso continuo, le alte temperature operative causerebbero la combustione (anziché l'attivazione) della fonte di carbonio, e i volatili intrappolati inibirebbero il corretto sviluppo della struttura dei pori.

Nel contesto dell'attivazione del sale fuso, l'azoto non è semplicemente un gas passivo; è una variabile di processo attiva che stabilizza la pressione del reattore e spazza via i catrami, garantendo che la meccanica precisa della formazione, crescita e stabilizzazione dei pori proceda senza interferenze.

Prevenzione del Degrado Chimico

Schermatura dall'Ossidazione

Il rischio più immediato durante l'attivazione ad alta temperatura è la presenza di ossigeno. L'azoto ad alta purezza esclude l'ossigeno dal tubo del forno, impedendo al materiale carbonioso di reagire con l'aria. Senza questo scudo, il carbonio brucerebbe semplicemente (si ossiderebbe) in anidride carbonica o monossido di carbonio, con conseguente significativa perdita di resa e incrostazioni anziché attivazione.

Preservazione dell'Integrità del Materiale

Mantenendo un ambiente chimicamente inerte, l'azoto garantisce che le reazioni chimiche rimangano limitate all'interazione tra il precursore e il sale fuso. Questo isolamento previene reazioni secondarie indesiderate che potrebbero alterare le proprietà del materiale, indebolire la sua struttura meccanica o introdurre impurità come ossidi.

Regolazione dell'Ambiente di Reazione

Rimozione dei Sottoprodotti Volatili

Durante le fasi di carbonizzazione e attivazione, il materiale rilascia complessi sottoprodotti, inclusi catrami e gas volatili. Il flusso continuo di azoto agisce come un vettore, spazzando fisicamente queste sostanze fuori dalla zona calda. Se questi catrami venissero lasciati stagnare, potrebbero ridepositarsi sul materiale, ostruendo i pori appena formati e degradando l'area superficiale finale.

Mantenimento dell'Equilibrio di Pressione

La generazione di gas all'interno del reattore può portare a fluttuazioni di pressione. Un flusso costante di azoto aiuta a mantenere l'equilibrio di pressione all'interno del tubo del reattore. Questa stabilità è cruciale per la coerenza del processo, garantendo che l'attivazione avvenga uniformemente su tutto il lotto di materiale.

Facilitazione della Meccanica dei Pori

L'obiettivo finale dell'attivazione del sale fuso è la creazione di un'architettura porosa specifica. L'atmosfera di azoto supporta i meccanismi di formazione, crescita e stabilizzazione dei pori. Gestendo la rimozione dei volatili e prevenendo l'ossidazione, l'ambiente di azoto consente ai pori di sviluppare la loro geometria prevista senza collassare o essere bloccati da detriti di ossidazione.

Errori Comuni e Compromessi Operativi

La Necessità di Alta Purezza

Non tutte le fonti di azoto sono uguali. Il processo richiede esplicitamente azoto inerte ad alta purezza. L'uso di azoto di grado industriale con tracce di ossigeno o umidità può comunque portare a ossidazione parziale, compromettendo la finitura "brillante" e l'integrità strutturale del carbonio.

Bilanciamento della Portata

Ottenere la corretta portata è un compromesso critico.

- Troppo bassa: Catrami e volatili potrebbero non essere evacuati in modo efficiente, portando a ostruzioni e accumulo di pressione.

- Troppo alta: Un flusso eccessivo potrebbe disturbare l'uniformità della temperatura o spostare fisicamente i materiali del campione più leggeri. Il sistema si basa su un equilibrio che mantiene l'atmosfera senza interrompere il profilo termico.

Confusione tra Inerte e Reattivo

È fondamentale distinguere questo processo da trattamenti come la cementazione o la nitrurazione, in cui l'atmosfera è progettata per reagire con la superficie. Nell'attivazione del sale fuso, l'atmosfera deve rimanere rigorosamente non reattiva. L'introduzione di elementi reattivi intenzionalmente (o accidentalmente tramite perdite) cambierà fondamentalmente le proprietà del materiale, portando probabilmente al fallimento del processo di attivazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la configurazione del tuo forno da laboratorio per l'attivazione del sale fuso, considera queste priorità specifiche:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità all'efficienza della portata di azoto per garantire che tutti i catrami e i volatili vengano evacuati immediatamente, prevenendo l'ostruzione dei pori.

- Se il tuo obiettivo principale è la purezza e la resa del materiale: Investi rigorosamente in fonti di azoto ad alta purezza e guarnizioni a tenuta stagna per eliminare qualsiasi traccia di ingresso di ossigeno che causa la combustione.

Il successo dell'attivazione del sale fuso dipende non solo dalla temperatura, ma dalla gestione disciplinata dell'atmosfera inerte che rende possibile la trasformazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Azoto nell'Attivazione | Impatto dell'Assenza |

|---|---|---|

| Schermatura dall'Ossigeno | Previene l'ossidazione/combustione del carbonio | Significativa perdita di materiale e incrostazioni |

| Rimozione dei Volatili | Spazza via catrami e gas di reazione | Pori ostruiti e ridotta area superficiale |

| Stabilità della Pressione | Mantiene l'equilibrio nel reattore | Attivazione non uniforme sul lotto |

| Integrità del Materiale | Mantiene l'ambiente rigorosamente non reattivo | Degrado chimico e introduzione di impurità |

| Meccanica dei Pori | Supporta la formazione e la stabilizzazione | Geometria collassata o reti di pori bloccate |

Massimizza la Precisione della Ricerca sui Materiali

Non lasciare che l'ossidazione o un controllo atmosferico inadeguato compromettano i risultati della tua attivazione. In KINTEK, comprendiamo che ambienti precisi nei forni da laboratorio sono il fondamento dei materiali ad alte prestazioni. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per fornire il controllo dell'azoto ad alta purezza e la stabilità termica richiesti dai tuoi processi con sali fusi.

Pronto a elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché è necessario un doppio trattamento termico per le nanoparticelle di SnO2? Ottimizzare l'ossidazione per prestazioni superiori

- Che effetto ha una piastra riscaldante da laboratorio sulle eterostrutture di materiali 2D? Miglioramento della qualità del legame interstrato

- Perché utilizzare un forno sottovuoto per Ti3C2 MXene@NiS o Co4S3? Prevenire l'ossidazione e preservare l'integrità del catalizzatore

- Qual è lo scopo dell'argon ad alta purezza nella preparazione della lega Fe60Co10-xNi15Cr15Six? Garantire la purezza per la saldatura laser

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Qual è il significato di una camera di riscaldamento ad alta temperatura in situ? Sblocca informazioni in tempo reale sulla struttura cristallina

- Quale ruolo svolge un forno a resistenza di grafite ad alta potenza nel trattamento delle ceramiche SiC? Ottenere una cristallizzazione perfetta

- In che modo i riepiloghi tecnici digitali assistono la comunità scientifica? Sbloccare le informazioni sui forni ad alta temperatura da laboratorio