Il controllo preciso della temperatura è il fattore decisivo nella sintesi delle leghe Vanadio-Azoto (VN), che determina se si produce una lega ad alta purezza o un prodotto di scarto degradato. Poiché il processo coinvolge reazioni sequenziali di riduzione e nitrurazione, la temperatura funge da variabile primaria che seleziona il percorso di transizione di fase specifico.

La temperatura agisce come un interruttore chimico nella sintesi VN. Deviare dalla finestra termica ottimale non rallenta semplicemente il processo; altera fondamentalmente la reazione chimica, convertendo leghe preziose in carburi indesiderati o causando la perdita totale del materiale.

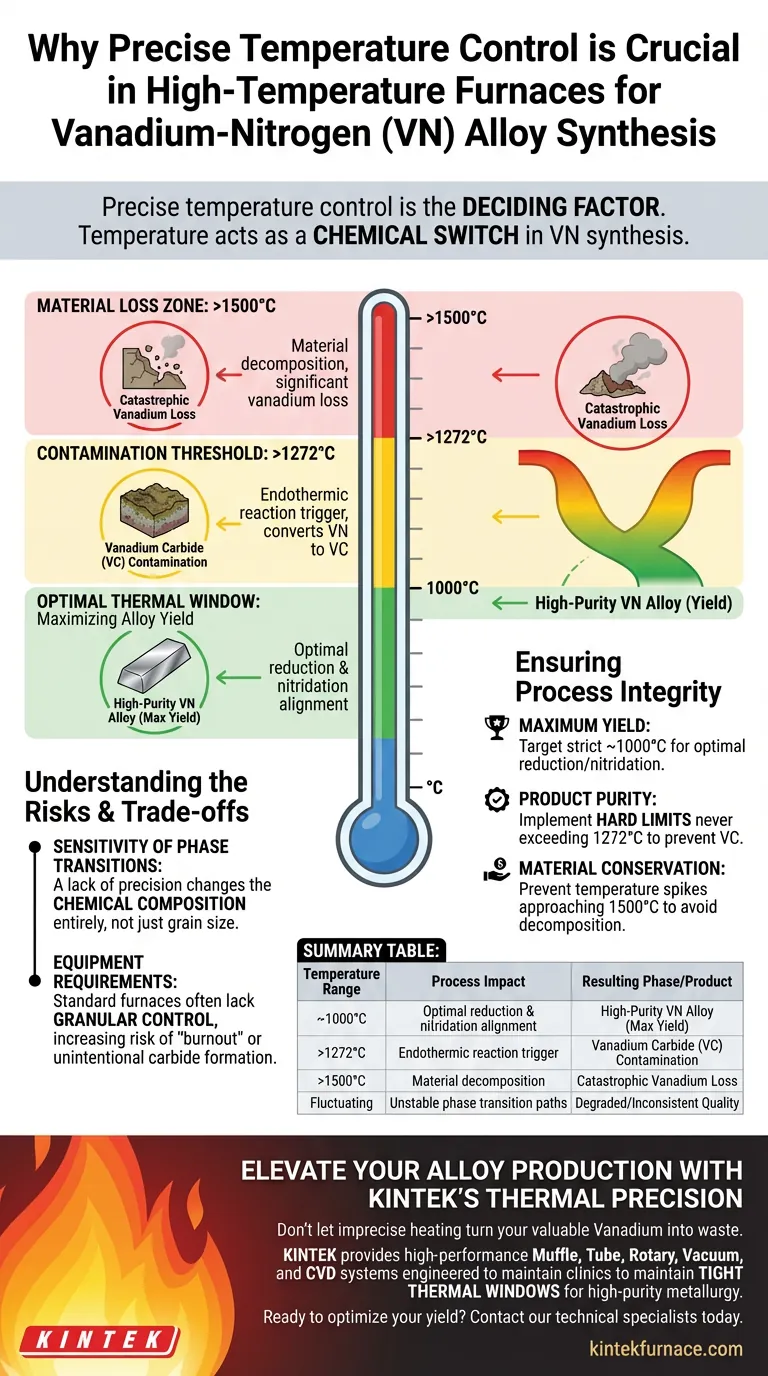

Definire le finestre termiche critiche

La sintesi del VN non è un processo lineare in cui "più caldo è meglio". Si basa sul rispetto di specifici confini termici per massimizzare la resa e prevenire reazioni inverse.

Massimizzare la resa della lega

La ricerca identifica circa 1000°C come la temperatura ottimale per la sintesi del VN.

A questo specifico punto termico, le reazioni di riduzione e nitrurazione si allineano per produrre la massima resa della fase Vanadio-Azoto desiderata. Mantenere questa temperatura è essenziale per una produzione efficiente.

La soglia di contaminazione

È richiesta precisione per evitare di superare la soglia di 1272°C.

Una volta che la temperatura del forno supera questo limite, viene innescata una reazione endotermica. Questa reazione converte chimicamente il VN desiderato in Carburo di Vanadio (VC), corrompendo essenzialmente la purezza del prodotto finale.

Prevenire la perdita di materiale

Il surriscaldamento estremo, in particolare il raggiungimento di 1500°C, porta a un fallimento catastrofico del processo.

A questa temperatura, il materiale si decompone, portando a una significativa perdita di vanadio. Ciò non solo distrugge il prodotto, ma rappresenta anche una perdita finanziaria dovuta allo spreco di materie prime.

Comprendere i rischi e i compromessi

Sebbene i forni ad alta temperatura siano capaci di calore estremo, il "compromesso" nella sintesi del VN è che la potenza deve essere sacrificata per la precisione.

La sensibilità delle transizioni di fase

L'errore principale in questo processo è presumere che le fluttuazioni di temperatura siano innocue.

In molti processi metallurgici, un piccolo superamento influisce solo sulla dimensione dei grani. Nella sintesi del VN, la mancanza di precisione cambia completamente la composizione chimica.

Requisiti delle attrezzature

I forni industriali standard spesso mancano del controllo granulare richiesto per rimanere all'interno della finestra di sicurezza (sotto i 1272°C) mantenendo il target di 1000°C.

L'utilizzo di attrezzature con bassa precisione termica aumenta il rischio di "bruciatura" o formazione involontaria di carburi, anche se la temperatura media sembra corretta.

Garantire l'integrità del processo

Per massimizzare la qualità delle leghe Vanadio-Azoto, è necessario allineare la propria strategia termica con le realtà chimiche del materiale.

- Se il tuo obiettivo principale è la Massima Resa: Punta a una temperatura di mantenimento rigorosa di circa 1000°C per ottimizzare la sequenza di riduzione e nitrurazione.

- Se il tuo obiettivo principale è la Purezza del Prodotto: Implementa limiti rigidi per garantire che la temperatura interna del forno non superi mai i 1272°C per prevenire la formazione di Carburo di Vanadio.

- Se il tuo obiettivo principale è la Conservazione del Materiale: Assicurati che il tuo anello di controllo impedisca picchi di temperatura vicini ai 1500°C per evitare la decomposizione e la perdita di vanadio.

Il successo nella sintesi del VN non riguarda la generazione di calore, ma il mantenimento della disciplina per rimanere entro i confini in cui la chimica favorisce la lega.

Tabella Riassuntiva:

| Intervallo di Temperatura | Impatto del Processo | Fase/Prodotto Risultante |

|---|---|---|

| ~1000°C | Allineamento ottimale di riduzione e nitrurazione | Lega VN ad alta purezza (Resa massima) |

| >1272°C | Innesco di reazione endotermica | Contaminazione da Carburo di Vanadio (VC) |

| >1500°C | Decomposizione del materiale | Perdita catastrofica di Vanadio |

| Fluttuante | Percorsi di transizione di fase instabili | Qualità degradata/incoerente |

Eleva la tua produzione di leghe con la precisione termica di KINTEK

Non lasciare che un riscaldamento impreciso trasformi il tuo prezioso Vanadio in scarto. Presso KINTEK, comprendiamo che nella sintesi del VN, la temperatura è l'interruttore chimico definitivo. Supportati da R&D esperti e produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD specificamente progettati per mantenere le strette finestre termiche richieste per la metallurgia ad alta purezza.

Sia che tu abbia bisogno di un controllo granulare per evitare la formazione di carburi o di forni ad alta temperatura da laboratorio personalizzabili per la R&S di materiali unici, KINTEK offre l'accuratezza che il tuo processo richiede.

Pronto a ottimizzare la tua resa? Contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno personalizzabile perfetta per le tue esigenze di sintesi.

Guida Visiva

Riferimenti

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la necessità del preriscaldamento dei materiali di rinforzo? Eliminare i difetti nelle leghe di alluminio

- Quali fattori vengono valutati durante la valutazione di un progetto di forno industriale? Ottimizza il tuo processo termico

- Quale ruolo svolge un forno ad alta temperatura per la valutazione delle superleghe? Simulazione di ambienti estremi per motori aeronautici

- Cos'è il biossido di zirconio e come viene stabilizzato per uso dentale? Scopri la scienza dietro le ceramiche dentali durevoli

- Perché usare una pressa idraulica per la bricchettatura della szaibelyite? Aumenta l'efficienza della riduzione sottovuoto e la produttività

- Qual è la funzione principale di un forno di essiccazione sotto vuoto nella preparazione di batterie senza anodo? Expert Lab Solutions

- Quale ruolo svolgono i forni di sinterizzazione ad alta temperatura nella SLA ceramica? Sblocca il 99% di densità nelle ceramiche stampate in 3D

- Perché viene aggiunto un eccesso di carbonato di litio per LiScO2:Cr3+? Ottimizza la tua sintesi di fosfori ad alta temperatura