Nella sua applicazione più comune, una fornace a grafite funziona utilizzando un piccolo tubo di grafite come camera ad alta temperatura per trasformare un minuscolo campione liquido in una nuvola di atomi liberi per la misurazione analitica. Questo processo avviene in un programma di riscaldamento multistadio attentamente controllato sotto un'atmosfera di gas inerte, consentendo il rilevamento estremamente sensibile di elementi specifici.

La funzione principale di una fornace a grafite non è solo riscaldare un campione, ma isolare meticolosamente un elemento target dal materiale circostante. Ciò si ottiene essiccando, incenerendo e infine vaporizzando istantaneamente il campione in un vapore atomico confinato, progettato appositamente per l'analisi spettroscopica.

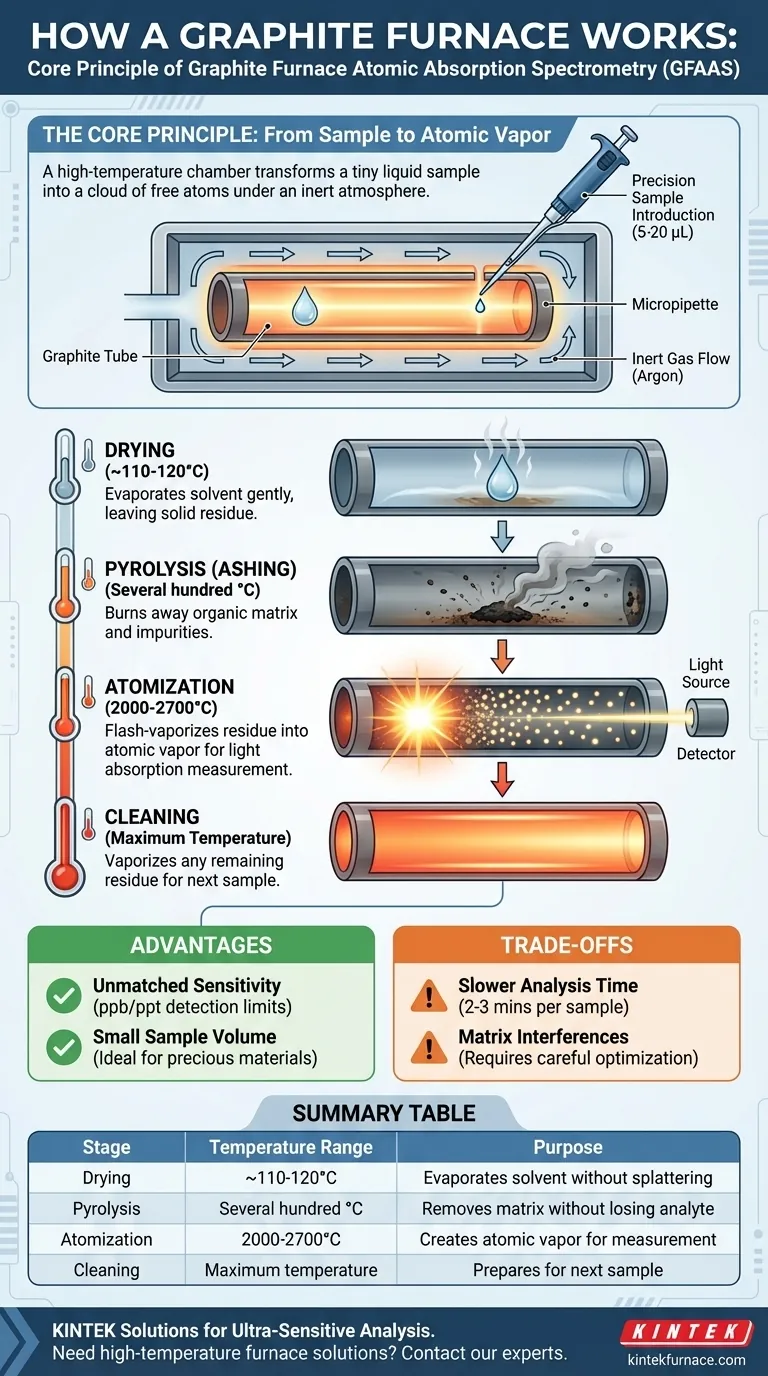

Il Principio Fondamentale: Dal Campione al Vapore Atomico

Una fornace a grafite è il cuore di una tecnica chiamata Spettrometria di Assorbimento Atomico a Fornace a Grafite (GFAAS). L'intero suo design è ottimizzato per creare le condizioni ideali per la misurazione di quantità di tracce di un elemento.

Il Tubo di Grafite

Il componente centrale è un tubo cavo, tipicamente lungo pochi centimetri, realizzato in grafite di elevata purezza. Questo tubo funge sia da contenitore del campione che da elemento riscaldante. Una corrente elettrica viene fatta passare attraverso il tubo, facendolo riscaldare a causa della sua stessa resistenza elettrica.

L'Atmosfera Inerte

L'intera fornace è sigillata e continuamente spurgata con un gas inerte, quasi sempre argon. Questo è fondamentale per due motivi: impedisce al tubo di grafite caldo (che è carbonio) di bruciare istantaneamente in presenza di ossigeno e impedisce all'analita target di formare ossidi indesiderati che interferirebbero con la misurazione.

Introduzione Precisa del Campione

Un volume molto piccolo e preciso del campione liquido, spesso solo 5-20 microlitri, viene iniettato nel tubo attraverso un piccolo foro. Questo viene tipicamente eseguito con una micropipetta automatizzata altamente accurata, garantendo un processo ripetibile.

Il Programma di Riscaldamento Multistadio

La vera potenza della fornace a grafite risiede nel suo controllore di temperatura programmabile. Invece di limitarsi a riscaldare il campione, lo sottopone a una sequenza di passaggi, ognuno con uno scopo specifico.

Fase 1: Essiccazione (Drying)

Il programma inizia con una dolce rampa a una temperatura relativamente bassa, tipicamente appena superiore al punto di ebollizione del solvente del campione (ad esempio, 110-120°C per l'acqua). Questo fa evaporare lentamente il liquido senza schizzi, lasciando un residuo solido dell'analita e della sua matrice circostante.

Fase 2: Pirolisi (Ashing)

Successivamente, la temperatura viene aumentata significativamente, spesso fino a diverse centinaia di gradi Celsius. L'obiettivo di questa fase di pirolisi è carbonizzare o bruciare quanto più materiale di fondo possibile (come materia organica o sali volatili), senza perdere l'elemento target che si desidera misurare. Questa è una fase di pulizia cruciale.

Fase 3: Atomizzazione

Questa è la fase di misurazione. La temperatura della fornace viene aumentata quasi istantaneamente a un livello molto alto (ad esempio, 2000-2700°C). Questo calore intenso vaporizza istantaneamente il residuo rimanente, rompendo tutti i legami chimici e creando una nuvola densa e di breve durata di atomi neutri individuali dell'elemento target. Un fascio di luce viene fatto passare attraverso il tubo e la quantità di luce assorbita da questa nuvola atomica viene misurata per determinarne la concentrazione.

Fase 4: Pulizia

Infine, la temperatura viene portata al suo livello massimo per alcuni secondi. Questa "combustione" ad alta temperatura vaporizza qualsiasi residuo rimanente, pulendo il tubo e preparandolo per il campione successivo.

Comprendere i Compromessi

Sebbene potente, la tecnica della fornace a grafite non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: Sensibilità Ineguagliabile

La ragione principale per utilizzare la GFAAS è la sua sensibilità fenomenale. Atomizzando l'intero campione e intrappolando temporaneamente il vapore atomico nel percorso ottico, può raggiungere limiti di rilevamento migliaia di volte inferiori rispetto ad altri metodi, spesso nell'ordine delle parti per miliardo (ppb) o addirittura parti per trilione (ppt).

Vantaggio: Piccolo Volume di Campione

La capacità di analizzare solo microlitri di un campione è un grande vantaggio quando si ha a che fare con materiali preziosi, limitati o difficili da ottenere, come fluidi biologici o prove forensi.

Compromesso: Tempo di Analisi Più Lento

Il programma di riscaldamento multistadio, sebbene preciso, richiede tempo. Una singola analisi può richiedere 2-3 minuti, rendendola molto più lenta rispetto a tecniche come l'AAS a fiamma, che possono analizzare campioni in pochi secondi. Non è adatta per lo screening ad alto rendimento.

Compromesso: Interferenze della Matrice

Nonostante la fase di pirolisi, campioni complessi possono ancora creare interferenze chimiche o spettrali che disturbano la misurazione. Superare queste interferenze spesso richiede una profonda conoscenza della chimica e un'attenta ottimizzazione del programma di riscaldamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere di utilizzare una fornace a grafite dipende interamente dalle tue esigenze analitiche.

- Se il tuo obiettivo principale è il rilevamento di elementi ultra-traccia: L'alta sensibilità della GFAAS la rende la scelta superiore per quantificare elementi a concentrazioni di parti per miliardo (ppb) o inferiori.

- Se il volume del tuo campione è estremamente limitato: La sua capacità di lavorare con campioni di dimensioni microlitriche è un grande vantaggio per materiali preziosi o clinici.

- Se il tuo rendimento analitico è una preoccupazione secondaria: La natura più lenta e sequenziale della GFAAS è un compromesso necessario per la sua elevata precisione e i bassi limiti di rilevamento.

In definitiva, la fornace a grafite è uno strumento specializzato progettato per convertire un campione liquido complesso in un semplice vapore atomico, consentendo alcune delle analisi elementari più sensibili possibili.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Scopo |

|---|---|---|

| Essiccazione | ~110-120°C | Evapora il solvente senza schizzi |

| Pirolisi (Incenerimento) | Diverse centinaia di °C | Rimuove la matrice organica senza perdere l'analita |

| Atomizzazione | 2000-2700°C | Vaporizza istantaneamente il campione in vapore atomico per la misurazione |

| Pulizia | Temperatura massima | Vaporizza i residui per preparare il campione successivo |

Hai bisogno di analisi elementari ultra-sensibili per il tuo laboratorio? Le soluzioni avanzate per forni ad alta temperatura di KINTEK, comprese le forni a tubo e a vuoto progettate su misura, sono ingegnerizzate per soddisfare le precise esigenze della GFAAS e di altre tecniche di analisi delle tracce. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo piattaforme di riscaldamento robuste e affidabili con il controllo della temperatura e la gestione dell'atmosfera inerte critici per la tua ricerca. Contatta oggi i nostri esperti per discutere come le nostre capacità di personalizzazione approfondita possano ottimizzare i tuoi processi analitici.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza