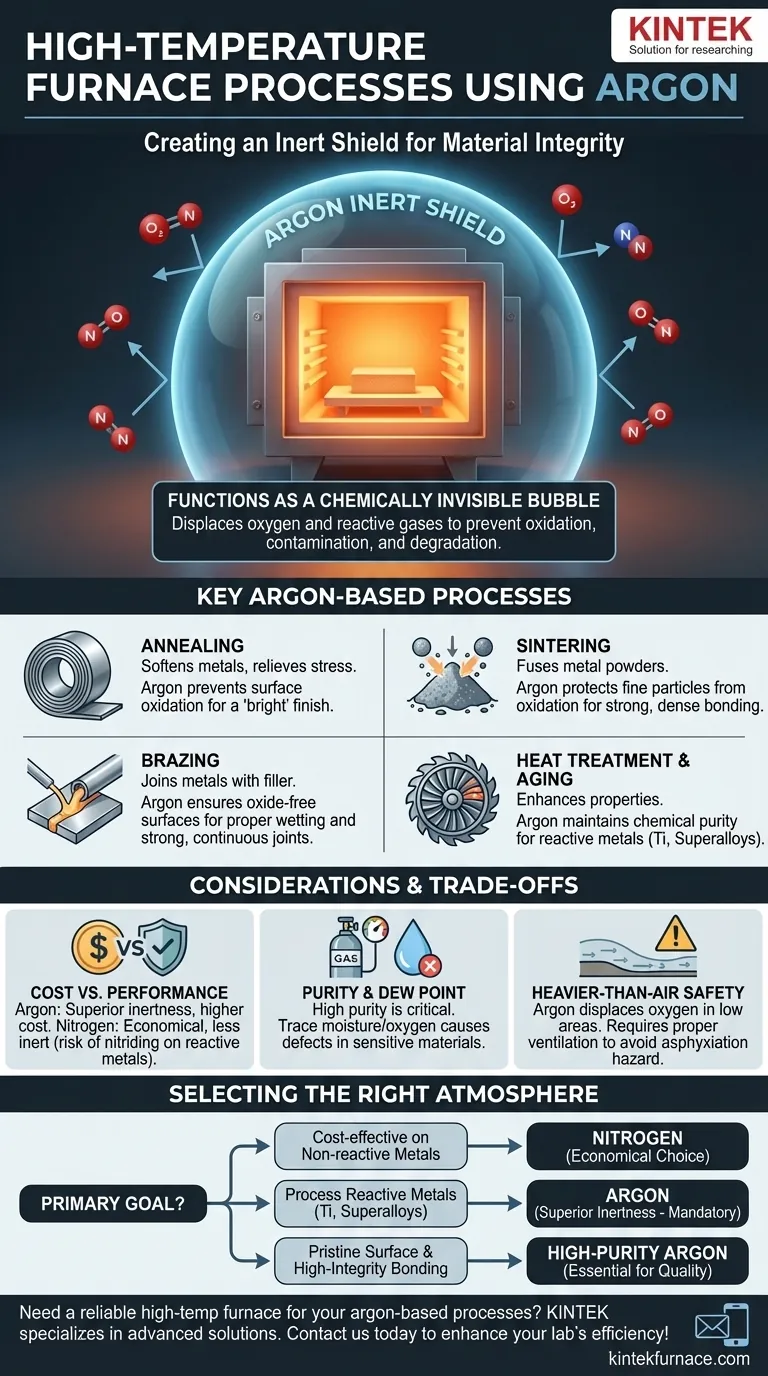

Nei forni ad alta temperatura, l'argon è comunemente usato per processi come ricottura, sinterizzazione, brasatura e il trattamento termico di leghe reattive o di alto valore. Funziona come uno scudo inerte, spostando l'ossigeno e altri gas reattivi per prevenire l'ossidazione, la contaminazione e il degrado del materiale in lavorazione. Ciò assicura che il prodotto finale mantenga la sua purezza chimica, integrità strutturale e finitura superficiale previste.

Lo scopo principale dell'utilizzo dell'argon in un forno non è quello di partecipare al processo, ma di prevenire reazioni indesiderate. Pensalo come la creazione di una bolla chimicamente invisibile attorno al materiale, proteggendolo dagli effetti dannosi dell'aria a temperature estreme.

Il Ruolo Fondamentale dell'Argon: Creare uno Scudo Inerte

La lavorazione ad alta temperatura riguarda fondamentalmente il controllo delle proprietà dei materiali attraverso il calore. Tuttavia, il calore accelera anche drasticamente le reazioni chimiche, principalmente con i componenti dell'aria ambiente—ossigeno e azoto.

Perché un'Atmosfera Inerte è Critica

Man mano che i metalli si riscaldano, i loro atomi diventano più mobili e reattivi. Quando esposti all'aria, ciò si traduce in ossidazione (formando ossidi, come ruggine o scaglie) e talvolta nitrurazione (formando nitruri). Queste reazioni alterano la superficie, la chimica e le proprietà meccaniche del materiale in modi indesiderabili.

Prevenzione dell'Ossidazione e dello Scolorimento

L'argon è un gas nobile, il che significa che è chimicamente inerte e non reagirà con altri elementi, anche ad alte temperature. Inondando la camera del forno, l'argon sposta l'ossigeno, eliminando efficacemente il rischio di ossidazione.

Questo è il principio alla base della ricottura brillante, dove l'obiettivo è ammorbidire un metallo senza creare lo strato di ossido scuro e squamoso che si formerebbe altrimenti, preservando una superficie pulita e "brillante".

Protezione di Metalli Reattivi e ad Alta Purezza

Per metalli altamente reattivi come titanio, zirconio e alcune superleghe a base di nichel, la protezione è ancora più critica. Questi materiali possono essere rovinati dal contatto con ossigeno o persino azoto ad alte temperature.

L'argon fornisce un ambiente veramente inerte, garantendo che questi materiali costosi e critici per le prestazioni, spesso utilizzati nelle applicazioni aerospaziali e mediche, soddisfino i loro rigorosi standard di qualità.

Una Panoramica dei Principali Processi di Forno a Base di Argon

Diversi processi di trattamento termico sfruttano le proprietà protettive dell'argon per ottenere risultati specifici.

Ricottura

Questo processo ammorbidisce i metalli e allevia le tensioni interne riscaldandoli e poi raffreddandoli lentamente. L'utilizzo di un'atmosfera di argon previene l'ossidazione superficiale, il che è particolarmente importante per le parti che richiedono una finitura pulita o che subiranno ulteriori lavorazioni.

Sinterizzazione

La sinterizzazione comporta il riscaldamento di polveri metalliche compattate appena al di sotto del loro punto di fusione, causando la fusione delle particelle. L'argon è cruciale qui per prevenire l'ossidazione della vasta superficie delle polveri fini, che inibirebbe una corretta legatura e risulterebbe in una parte debole e a bassa densità.

Brasatura

La brasatura unisce due o più elementi metallici sciogliendo e facendo fluire un metallo d'apporto nel giunto. Un'atmosfera di argon impedisce la formazione di ossidi sia sui materiali di base che sul metallo d'apporto, assicurando che la lega per brasatura possa bagnare correttamente le superfici e creare un legame forte, pulito e continuo.

Invecchiamento e Trattamento Termico

Processi come l'indurimento per invecchiamento sono utilizzati per aumentare la resistenza delle leghe. Questi trattamenti si basano su controlli precisi di tempo e temperatura per sviluppare una specifica microstruttura interna. L'argon assicura che la chimica del materiale non sia alterata da reazioni superficiali durante questa fase critica.

Comprendere i Compromessi

Sebbene altamente efficace, l'argon non è l'unica opzione per creare un'atmosfera controllata, e il suo utilizzo comporta considerazioni specifiche.

Costo vs. Prestazioni

L'argon è generalmente più costoso dell'azoto, che è spesso usato come alternativa più economica per un'atmosfera inerte. Tuttavia, l'azoto non è veramente inerte per tutti i materiali. Ad alte temperature, può reagire con metalli come il titanio e alcuni acciai inossidabili per formare nitruri fragili.

La scelta tra argon e azoto è un classico compromesso ingegneristico: l'argon fornisce una protezione superiore per i materiali sensibili, mentre l'azoto è una soluzione conveniente per i metalli meno reattivi.

Purezza e Punto di Rugiada

L'efficacia dello scudo di argon dipende dalla sua purezza. Anche tracce di ossigeno o vapore acqueo (misurate dal punto di rugiada) nella fornitura di argon possono essere sufficienti a causare scolorimento o leggera ossidazione su materiali sensibili. L'argon ad alta purezza è spesso richiesto per le applicazioni più esigenti.

Proprietà Più Pesanti dell'Aria

L'argon è circa il 38% più denso dell'aria. Questo è un vantaggio all'interno di un forno, in quanto può efficacemente depositarsi e spostare l'aria ambiente più leggera. Tuttavia, presenta anche una considerazione di sicurezza, poiché può spostare l'ossigeno in aree chiuse o basse, creando un rischio di asfissia che richiede un'adeguata ventilazione e monitoraggio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta atmosfera del forno è fondamentale per ottenere le proprietà del materiale e la qualità della finitura desiderate.

- Se il tuo obiettivo primario è l'economicità su metalli non reattivi: L'azoto è spesso una scelta sufficiente e più economica per materiali come gli acciai al carbonio semplici.

- Se il tuo obiettivo primario è la lavorazione di metalli altamente reattivi (es. titanio, superleghe): L'inerzia superiore dell'argon non è negoziabile per prevenire l'infragilimento e garantire l'integrità del materiale.

- Se il tuo obiettivo primario è ottenere una finitura superficiale immacolata e priva di ossidi: L'argon ad alta purezza è la scelta migliore per garantire un risultato pulito e brillante senza scolorimento.

- Se il tuo obiettivo primario è la brasatura o sinterizzazione ad alta integrità: Un'atmosfera di argon è essenziale per prevenire gli ossidi che interferirebbero con la legatura e comprometterebbero la resistenza della parte finale.

In ultima analisi, la decisione di utilizzare l'argon è guidata dalla sensibilità del materiale alla reazione atmosferica e dai requisiti di qualità finali del componente.

Tabella riassuntiva:

| Processo | Uso chiave dell'argon | Materiali Comuni |

|---|---|---|

| Ricottura | Previene l'ossidazione per una finitura superficiale pulita | Leghe reattive e di alto valore |

| Sinterizzazione | Protegge le polveri metalliche dall'ossidazione | Polveri metalliche fini |

| Brasatura | Assicura un legame privo di ossidi per giunti forti | Vari metalli con leghe d'apporto |

| Trattamento termico | Mantiene la purezza chimica e la microstruttura | Titanio, zirconio, superleghe |

Hai bisogno di un forno ad alta temperatura affidabile per i tuoi processi a base di argon? KINTEK è specializzata in soluzioni avanzate come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con la nostra solida R&D e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche per metalli reattivi e applicazioni ad alta purezza. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e la qualità dei materiali!

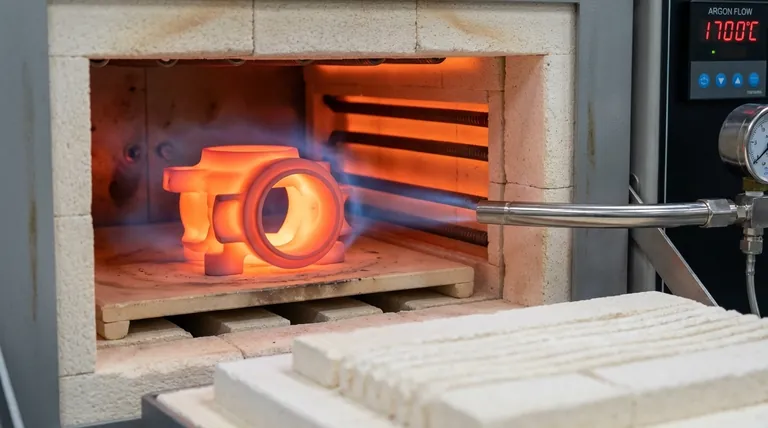

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati