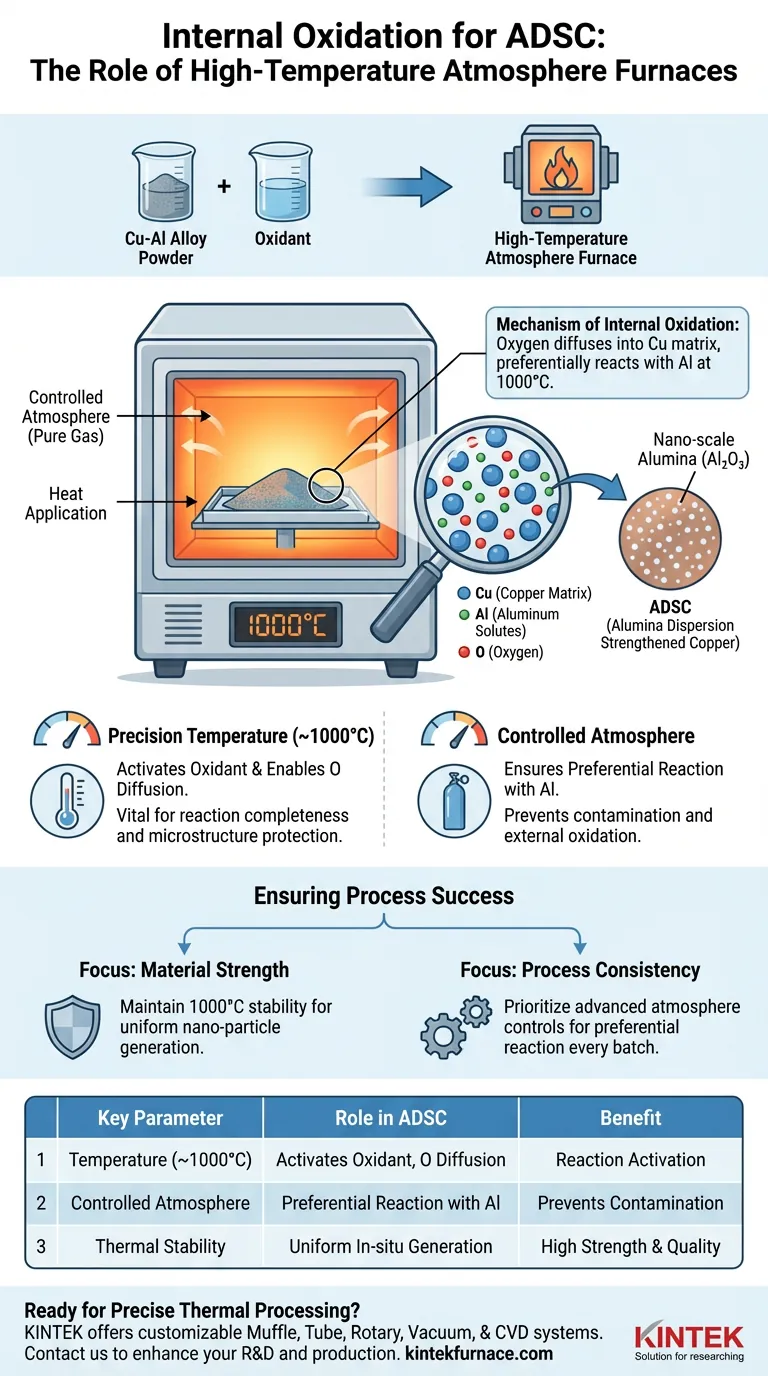

Una fornace ad alta temperatura in atmosfera funge da recipiente di reazione critico durante la fase di ossidazione interna, mantenendo un ambiente precisamente controllato a circa 1000°C per innescare le necessarie modifiche chimiche all'interno del materiale. Riscaldando una miscela di polvere di lega Cu-Al e un ossidante, la fornace facilita la generazione in situ di particelle di allumina su nanoscala, essenziali per il rinforzo del rame.

Mantenendo una temperatura di 1000°C, la fornace consente all'ossigeno di diffondersi nella matrice di rame e di reagire preferenzialmente con l'alluminio. Questo processo termico controllato crea la fase di rinforzo per dispersione richiesta per il rame rinforzato con dispersione di allumina (ADSC) ad alte prestazioni.

Il Ruolo della Precisione Termica

Creazione dell'Ambiente di Reazione

L'utilità principale della fornace è fornire un ambiente stabile e ad alta temperatura.

Il processo richiede tipicamente un set point di circa 1000°C.

Questa temperatura specifica non è arbitraria; è la soglia termica richiesta per attivare l'ossidante all'interno della polvere miscelata.

Facilitazione della Diffusione dell'Ossigeno

A questa temperatura elevata, l'energia cinetica degli atomi aumenta significativamente.

Ciò consente all'ossigeno rilasciato dall'ossidante di diffondersi fisicamente nella matrice di rame.

Senza questa precisa applicazione termica, l'ossigeno non penetrerebbe efficacemente nella lega per raggiungere i soluti di alluminio.

Il Meccanismo di Ossidazione Interna

Reazione Preferenziale

L'ambiente della fornace assicura che la reazione chimica sia selettiva.

Una volta che l'ossigeno si diffonde nel rame, reagisce preferenzialmente con l'alluminio presente nella lega.

Questa selettività è vitale, poiché l'obiettivo è ossidare l'alluminio senza compromettere la matrice di rame stessa.

Generazione della Fase di Rinforzo

Il prodotto di questa reazione è la formazione di allumina (ossido di alluminio).

Poiché la reazione avviene internamente e a una velocità controllata, queste particelle di allumina si formano su nanoscala.

Queste particelle generate in situ agiscono come barriere al movimento delle dislocazioni, fornendo il "rinforzo per dispersione" caratteristico del materiale ADSC finale.

Comprensione dei Vincoli di Processo

La Necessità del Controllo dell'Atmosfera

Mentre il calore è il motore principale, l'aspetto "atmosfera" della fornace è ugualmente critico.

L'ambiente deve essere rigorosamente controllato per prevenire ossidazioni esterne indesiderate o contaminazioni.

Una mancanza di precisione qui può portare a una distribuzione incoerente delle particelle o a difetti superficiali nella polvere di rame.

Sensibilità alla Temperatura

Il processo si basa su uno specifico equilibrio termodinamico riscontrato intorno ai 1000°C.

Deviare significativamente da questa temperatura può alterare le velocità di diffusione dell'ossigeno.

Troppo bassa, e la reazione potrebbe essere incompleta; troppo alta, e la microstruttura della matrice di rame potrebbe degradarsi prima che la fase di rinforzo sia completamente stabilita.

Garantire il Successo del Processo

Per massimizzare la qualità del rame rinforzato con dispersione di allumina, concentrati sulle capacità della fornace in termini di stabilità termica e integrità atmosferica.

- Se il tuo obiettivo principale è la resistenza del materiale: Assicurati che la fornace possa mantenere il set point di 1000°C con fluttuazioni minime per garantire una generazione uniforme di nanoparticelle.

- Se il tuo obiettivo principale è la coerenza del processo: Dai priorità alle attrezzature con controlli atmosferici avanzati per garantire che l'ossidante reagisca preferenzialmente con l'alluminio in ogni lotto.

L'efficacia della fase di ossidazione interna dipende interamente dalla capacità della fornace di mantenere le condizioni precise richieste per la formazione in situ di allumina.

Tabella Riassuntiva:

| Parametro Chiave della Fornace | Ruolo nella Produzione ADSC |

|---|---|

| Temperatura (~1000°C) | Attiva l'ossidante, consente la diffusione dell'ossigeno nella matrice di rame. |

| Atmosfera Controllata | Garantisce la reazione preferenziale con l'alluminio, previene la contaminazione. |

| Stabilità Termica | Garantisce la generazione in situ uniforme di particelle di allumina su nanoscala. |

Pronto a ottenere un'elaborazione termica precisa per i tuoi materiali avanzati?

La fase di ossidazione interna è fondamentale per lo sviluppo di materiali ad alte prestazioni come il rame rinforzato con dispersione di allumina (ADSC). Il successo dipende da una fornace in grado di un controllo esatto della temperatura e di un'atmosfera pura.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di lavorazione ad alta temperatura. Le nostre fornaci sono progettate per la stabilità e la precisione richieste per garantire risultati coerenti e di alta qualità in ogni lotto.

Contattaci oggi stesso per discutere come le nostre soluzioni ad alta temperatura possono migliorare la tua ricerca e sviluppo e la tua produzione. Mettiti in contatto tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessario un forno isotermico ad alta precisione per il trattamento termico ADI? Garantire microstrutture ad alte prestazioni

- Come influiscono le atmosfere di azoto e aria sull'evoluzione del coke? Ottimizzare i risultati del trattamento ad alta temperatura del carbonio

- Perché utilizzare il controllo della temperatura a più stadi per la pirolisi REBCO? Prevenire crepe da ritiro del 75% e garantire la densità del film

- Quali sono i due scopi principali delle atmosfere dei forni? Ottenere una protezione superiore del materiale e l'ingegneria delle superfici

- Quali sono i gas e i vapori comuni utilizzati nelle atmosfere dei forni e i loro ruoli? Ottimizza il tuo processo di trattamento termico

- Perché è necessario un forno a reazione ad alta temperatura con controllo della CO2 per il carbone attivo? Sblocca la massima porosità

- Che ruolo svolgono i forni ad atmosfera nella ricerca e sviluppo di nuovi materiali energetici? Sbloccate la sintesi di precisione per batterie e celle solari

- Quale ruolo svolge un forno ad alta temperatura nella crescita dei cristalli di silicato di uranile? Controllo preciso della temperatura