L'utilizzo efficace di un forno a atmosfera richiede una mentalità fondamentalmente diversa rispetto all'utilizzo di un forno standard. Richiede un controllo rigoroso non solo della temperatura, ma anche dell'ambiente chimico all'interno della camera. Le considerazioni chiave includono il mantenimento di una composizione e purezza atmosferica precise, il controllo dell'integrità della tenuta del forno, l'implementazione di rigorosi protocolli di sicurezza per la manipolazione di gas potenzialmente pericolosi e l'esecuzione di una manutenzione regolare e specializzata.

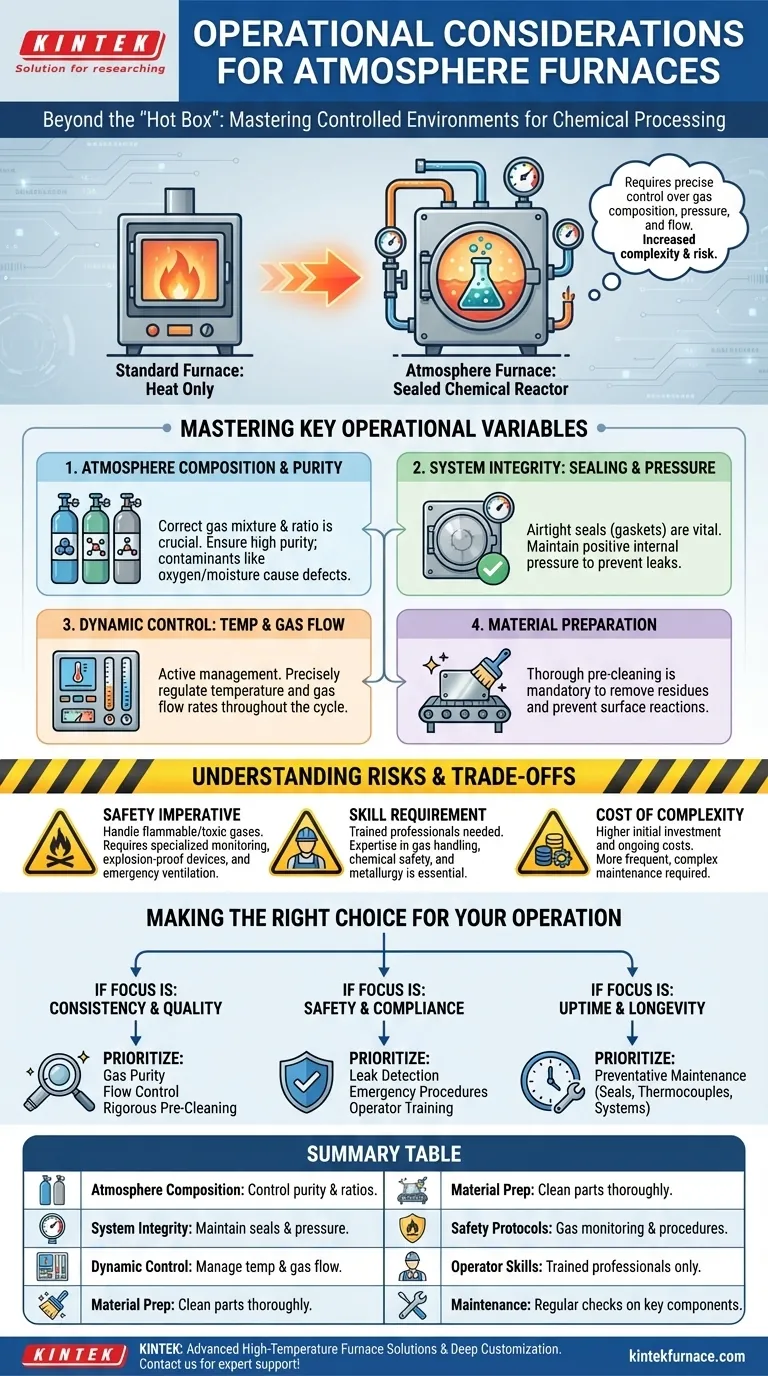

A differenza di un forno standard che controlla solo il calore, un forno a atmosfera è un ambiente di processo chimico sigillato. Il successo e la sicurezza dipendono interamente dal controllo preciso della composizione, della pressione e del flusso del gas, il che introduce una significativa complessità operativa e rischi.

La Sfida Centrale: Dal Riscaldamento alla Lavorazione Chimica

Lo scopo di un forno a atmosfera è utilizzare un ambiente gassoso controllato per alterare intenzionalmente la chimica superficiale di un materiale. Ciò viene fatto per processi come la cementazione, la ricottura brillante o la normalizzazione.

Questo trasforma il forno da una semplice "scatola calda" a un reattore chimico contenuto. Ogni decisione operativa deve essere vista attraverso questa lente.

Padroneggiare le Variabili Operative Chiave

Un funzionamento efficace è una questione di gestione di diverse variabili interconnesse. Un guasto in un'area comprometterà l'intero processo e può creare seri pericoli per la sicurezza.

Composizione e Purezza dell'Atmosfera

La specifica miscela di gas, l'"atmosfera", è l'ingrediente attivo primario nel tuo processo. Anche deviazioni minori possono rovinare un lotto.

È necessario garantire che vengano utilizzati i gas corretti nei rapporti di miscela corretti. Altrettanto importante è la purezza del gas di origine, poiché contaminanti come ossigeno o umidità possono causare ossidazione indesiderata e difetti del prodotto.

Integrità del Sistema: Tenuta e Pressione

Un forno a atmosfera è efficace solo se è perfettamente sigillato. L'obiettivo è mantenere all'interno l'atmosfera controllata e all'esterno l'aria esterna.

I meccanismi di tenuta, come le guarnizioni delle porte e le tenute a flangia, devono essere ispezionati e mantenuti incessantemente. Spesso viene mantenuta una pressione interna positiva per aiutare a prevenire la fuoriuscita di aria nella camera, rendendo il monitoraggio continuo della pressione un compito operativo critico.

Controllo Dinamico: Temperatura e Flusso di Gas

L'utilizzo di un forno a atmosfera non è un processo "imposta e dimentica". Richiede una gestione attiva durante l'intero ciclo.

I sistemi di controllo della temperatura, comprese le termocoppie, devono fornire letture accurate al controllore. Allo stesso modo, il sistema di controllo dell'atmosfera deve gestire con precisione i tassi di flusso dei diversi gas che entrano nel forno per mantenere la composizione desiderata man mano che il processo si evolve.

Preparazione del Materiale

I pezzi trattati fanno parte dell'equazione chimica. Qualsiasi contaminante sulla loro superficie può e reagirà con l'atmosfera calda del forno.

Una pulizia accurata per rimuovere oli, grasso o altri residui non è facoltativa. È un passaggio obbligatorio per prevenire macchie superficiali, risultati incoerenti e contaminazione dell'interno del forno.

Comprendere i Rischi Intrinseci e i Compromessi

Le capacità di un forno a atmosfera comportano significative responsabilità e costi che non sono presenti con attrezzature più semplici.

L'Imperativo di Sicurezza

Questa è la distinzione più critica. Molte atmosfere dei forni utilizzano gas infiammabili o esplosivi come idrogeno e ammoniaca, o producono sottoprodotti tossici come il monossido di carbonio.

A differenza di un semplice forno a scatola, ciò richiede sistemi di monitoraggio del gas specializzati, dispositivi antideflagranti e una ventilazione di emergenza robusta. La soglia di sicurezza è notevolmente più alta.

Il Requisito di Competenza

A causa dei pericoli intrinseci e della sensibilità del processo, questi forni non possono essere gestiti da personale non formato.

Sono richiesti operatori professionisti. Devono essere formati non solo sull'uso di apparecchiature ad alta temperatura, ma anche sui principi della manipolazione dei gas, della sicurezza chimica e dello specifico processo metallurgico eseguito.

Il Costo della Complessità

La necessità di sistemi di controllo avanzati, purificazione del gas, monitoraggio della sicurezza e meccanismi di tenuta robusti aumenta sia l'investimento di capitale iniziale che i costi operativi correnti. La manutenzione è più frequente, più complessa e richiede un livello di competenza tecnica più elevato.

Prendere la Decisione Giusta per la Tua Operazione

La tua attenzione operativa quotidiana dovrebbe allinearsi direttamente con i tuoi risultati più critici.

- Se la tua priorità principale è la coerenza e la qualità del processo: La tua priorità deve essere la purezza del gas, il controllo preciso del flusso e la pulizia rigorosa di tutti i materiali prima del trattamento.

- Se la tua priorità principale è la sicurezza dell'operatore e la conformità: Devi dare priorità al rilevamento delle perdite robusto, alle procedure di emergenza documentate e alla formazione completa dell'operatore sulla manipolazione dei gas pericolosi.

- Se la tua priorità principale è il tempo di attività e la longevità dell'attrezzatura: Implementa un programma di manutenzione preventiva rigoroso incentrato sulle guarnizioni delle porte, sulle termocoppie e sul sistema di erogazione del gas.

In definitiva, il successo con un forno a atmosfera si ottiene trattandolo non come un semplice forno, ma come il sistema chimico di precisione che è.

Tabella Riassuntiva:

| Considerazione Operativa | Dettagli Chiave |

|---|---|

| Composizione dell'Atmosfera | Controllare la purezza e i rapporti dei gas per prevenire difetti e garantire il successo del processo. |

| Integrità del Sistema | Mantenere le tenute e monitorare la pressione per mantenere l'atmosfera contenuta e stabile. |

| Controllo Dinamico | Gestire attivamente la temperatura e il flusso del gas durante l'intero ciclo di processo. |

| Preparazione del Materiale | Pulire accuratamente i pezzi per evitare contaminazioni e garantire risultati coerenti. |

| Protocolli di Sicurezza | Implementare il monitoraggio del gas, dispositivi antideflagranti e procedure di emergenza per i gas pericolosi. |

| Competenze dell'Operatore | Richiede professionisti formati nella manipolazione dei gas, nella sicurezza chimica e nei processi metallurgici. |

| Manutenzione | Eseguire controlli regolari su tenute, termocoppie e sistemi a gas per il tempo di attività e la longevità. |

Stai riscontrando difficoltà con le complessità operative dei forni a atmosfera? KINTEK è qui per aiutarti! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Assicurati sicurezza, efficienza e affidabilità nei tuoi processi: contattaci oggi per supporto esperto e soluzioni su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento