La scelta della fornace ad atmosfera inerte giusta riguarda il controllo delle variabili invisibili che possono compromettere il tuo lavoro. Le caratteristiche più critiche sono quelle che creano, mantengono e verificano un ambiente stabile e privo di ossigeno. Ciò si ottiene attraverso una combinazione di una camera ermeticamente sigillata, un sistema di gestione del gas preciso e sensori integrati che forniscono dati in tempo reale sulle condizioni atmosferiche.

Una fornace ad atmosfera inerte non è solo una scatola calda che si riempie di azoto. È un sistema integrato progettato per spostare, monitorare e prevenire sistematicamente l'ingresso di ossigeno e umidità, garantendo l'integrità chimica del materiale durante l'intero ciclo termico.

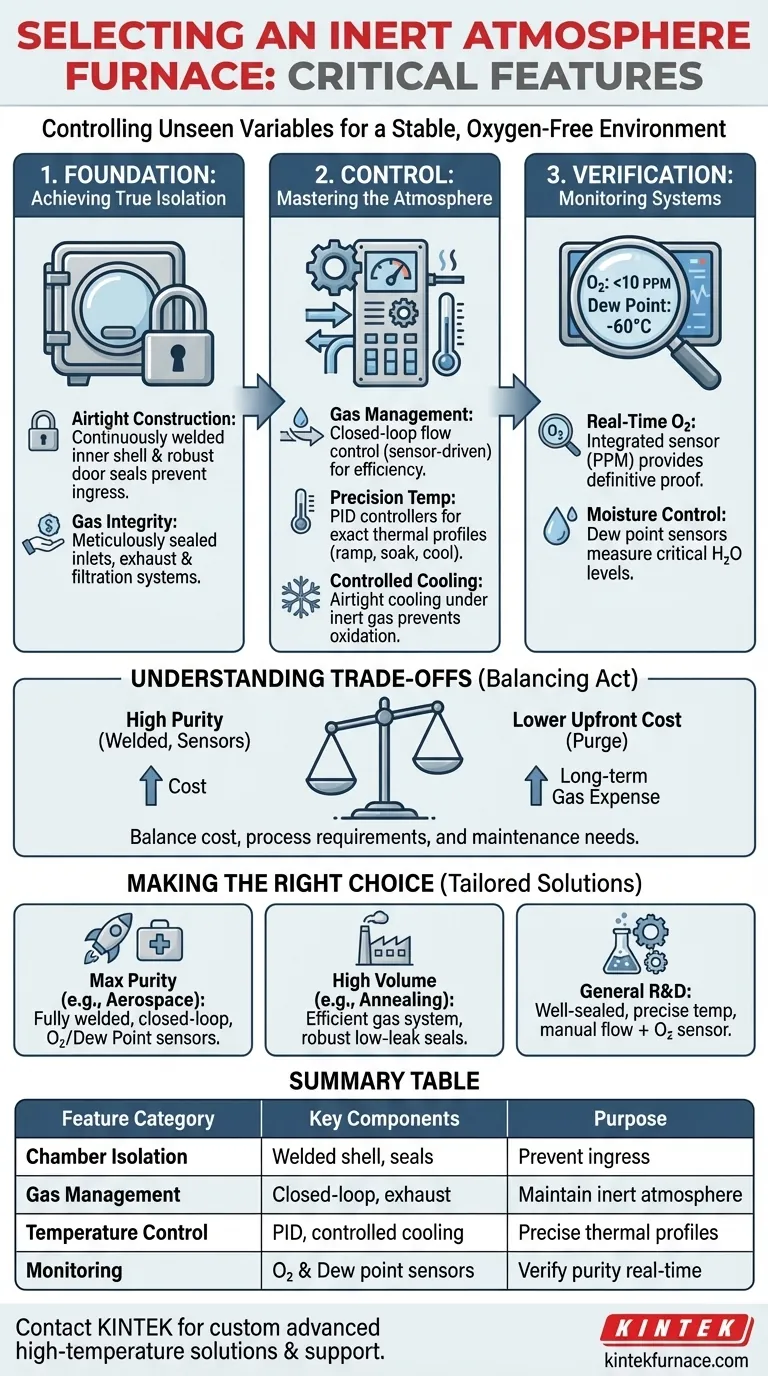

Le Basi: Ottenere una Vera Isolamento

L'intero principio di un'atmosfera inerte si basa sull'isolamento dell'ambiente interno dall'aria esterna. Qualsiasi fallimento qui compromette tutte le altre caratteristiche.

Costruzione di una Camera Ermetica

Un ambiente veramente inerte inizia con la barriera fisica. Le fornaci di altissima qualità presentano un guscio interno saldato in modo continuo, che elimina le innumerevoli potenziali vie di fuga presenti nei progetti imbullonati o rivettati. Le guarnizioni delle porte sono altrettanto critiche, richiedendo guarnizioni robuste e forti meccanismi di bloccaggio per prevenire l'ingresso durante il funzionamento.

Integrità dell'Ingresso e Scarico del Gas

Ogni punto in cui qualcosa entra o esce dalla camera è una potenziale vulnerabilità. Il sistema di alimentazione del gas, le porte per le termocoppie e le bocchette di scarico devono essere sigillati meticolosamente. Un adeguato sistema di scarico e filtrazione è anche necessario per sfogare in modo sicuro i gas spostati senza creare una contropressione che potrebbe compromettere le guarnizioni.

Dominare l'Atmosfera: Sistemi di Controllo Attivo

Una volta sigillata la camera, sono necessari sistemi attivi per creare e mantenere le condizioni desiderate. Questo va ben oltre il semplice pompaggio di gas inerte.

Il Sistema di Gestione del Gas

Un sistema di base utilizza un flusso costante e ad alto volume di gas inerte (come azoto o argon) per purgare l'ossigeno. Un approccio più avanzato ed efficiente è un sistema di controllo del flusso a circuito chiuso. Questo sistema utilizza sensori per monitorare attivamente l'atmosfera e inietta la quantità di gas sufficiente per mantenere il setpoint, riducendo significativamente il consumo di gas e i costi operativi.

Controllo Preciso della Temperatura

Le atmosfere inerti sono spesso richieste per processi come la ricottura o la sinterizzazione che richiedono profili di temperatura esatti. Un sofisticato controllore PID (Proportional-Integral-Derivative) è essenziale per il riscaldamento, il mantenimento e il raffreddamento accurati secondo le vostre specifiche, prevenendo shock termici e garantendo il rispetto delle proprietà del materiale.

Raffreddamento Controllato

Prevenire l'ossidazione durante il riscaldamento è solo metà della battaglia. Se il prodotto è esposto all'aria mentre è ancora caldo, si verificherà immediatamente l'ossidazione superficiale. Un sistema di raffreddamento ermetico o la capacità di raffreddare sotto una coperta continua di gas inerte è fondamentale per mantenere la finitura brillante e pulita ottenuta durante il ciclo di riscaldamento.

Verifica, Non Presupposto: I Sistemi di Monitoraggio

Non puoi controllare ciò che non puoi misurare. Supporre che l'atmosfera sia inerte perché si fa scorrere del gas al suo interno è un errore comune e costoso.

Monitoraggio in Tempo Reale dell'Ossigeno

Un sensore di ossigeno integrato è lo strumento di verifica più importante. Fornisce una misurazione definitiva e in tempo reale (spesso in parti per milione, o PPM) del livello di ossigeno all'interno della camera. Questi dati sono la prova che l'atmosfera inerte desiderata è stata raggiunta e viene mantenuta.

Controllo dell'Umidità con Sensori di Punto di Rugiada

L'umidità (H₂O) è un altro contaminante critico, in quanto può essere una fonte di ossigeno ad alte temperature e causare reazioni indesiderate. Un sensore di punto di rugiada misura il contenuto di umidità del gas. Per applicazioni che richiedono un ambiente estremamente secco, questo monitoraggio è altrettanto importante quanto la misurazione dell'ossigeno.

Comprendere i Compromessi

La selezione di queste caratteristiche implica il bilanciamento tra costi, requisiti di processo e complessità operativa.

Costo vs. Purezza

Una fornace con un guscio completamente saldato, controllo del gas a circuito chiuso e sensori O₂/punto di rugiada integrati offre il massimo livello di purezza e controllo. Tuttavia, comporta un costo iniziale significativo. Un sistema più semplice con purga di gas costante è meno costoso da acquistare ma avrà costi di consumo di gas a lungo termine molto più elevati e minore certezza del processo.

Specificità del Processo

La rigorosità dei tuoi requisiti detta le caratteristiche necessarie. Un processo di ricottura brillante di base potrebbe richiedere solo una camera ben sigillata e una purga di azoto affidabile. La sinterizzazione di ceramiche avanzate di grado medico, tuttavia, richiederà probabilmente un monitoraggio attivo dell'ossigeno in PPM e un rigoroso controllo del punto di rugiada per evitare qualsiasi impurità.

Manutenzione e Consumabili

I sistemi avanzati richiedono più manutenzione. I sensori di ossigeno necessitano di calibrazione o sostituzione periodica, le guarnizioni delle porte si usurano e il gas inerte è una spesa operativa continua. Questi costi a lungo termine devono essere considerati nella decisione di acquisto iniziale.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalla sensibilità del tuo materiale e dalla purezza richiesta del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza per materiali sensibili (ad es. aerospaziale, medico): Prioritizza un sistema completamente saldato, a circuito chiuso, con sensori integrati di ossigeno e punto di rugiada per un controllo verificabile.

- Se il tuo obiettivo principale è la produzione ad alto volume con qualità costante (ad es. ricottura brillante): Concentrati su un sistema di gestione del gas affidabile ed efficiente e su guarnizioni delle porte robuste e a bassa perdita per controllare i costi di consumo del gas.

- Se il tuo obiettivo principale è la ricerca e sviluppo o il trattamento termico generico: Una camera ben sigillata con controllo preciso della temperatura e flusso di gas manuale può essere sufficiente, ma un sensore di ossigeno è sempre un'aggiunta altamente raccomandata.

In definitiva, la migliore fornace è quella che fornisce un controllo verificabile e ripetibile sulle specifiche variabili atmosferiche che minacciano il tuo processo.

Tabella riassuntiva:

| Categoria di Caratteristiche | Componenti Chiave | Scopo |

|---|---|---|

| Isolamento della Camera | Guscio interno saldato, guarnizioni robuste delle porte | Prevenire l'ingresso di ossigeno e umidità |

| Gestione del Gas | Controllo del flusso a circuito chiuso, sistema di scarico | Mantenere l'atmosfera inerte in modo efficiente |

| Controllo della Temperatura | Controllori PID, raffreddamento controllato | Garantire profili termici precisi |

| Sistemi di Monitoraggio | Sensori di ossigeno, sensori di punto di rugiada | Verificare la purezza dell'atmosfera in tempo reale |

Pronto a migliorare le capacità del tuo laboratorio con una fornace ad atmosfera inerte personalizzata? KINTEK sfrutta un'eccezionale R&D e produzione interna per fornire soluzioni avanzate per alte temperature, tra cui fornaci a muffola, a tubo, rotative, fornaci a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando purezza, efficienza e ripetibilità. Contattaci oggi per discutere come possiamo supportare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno