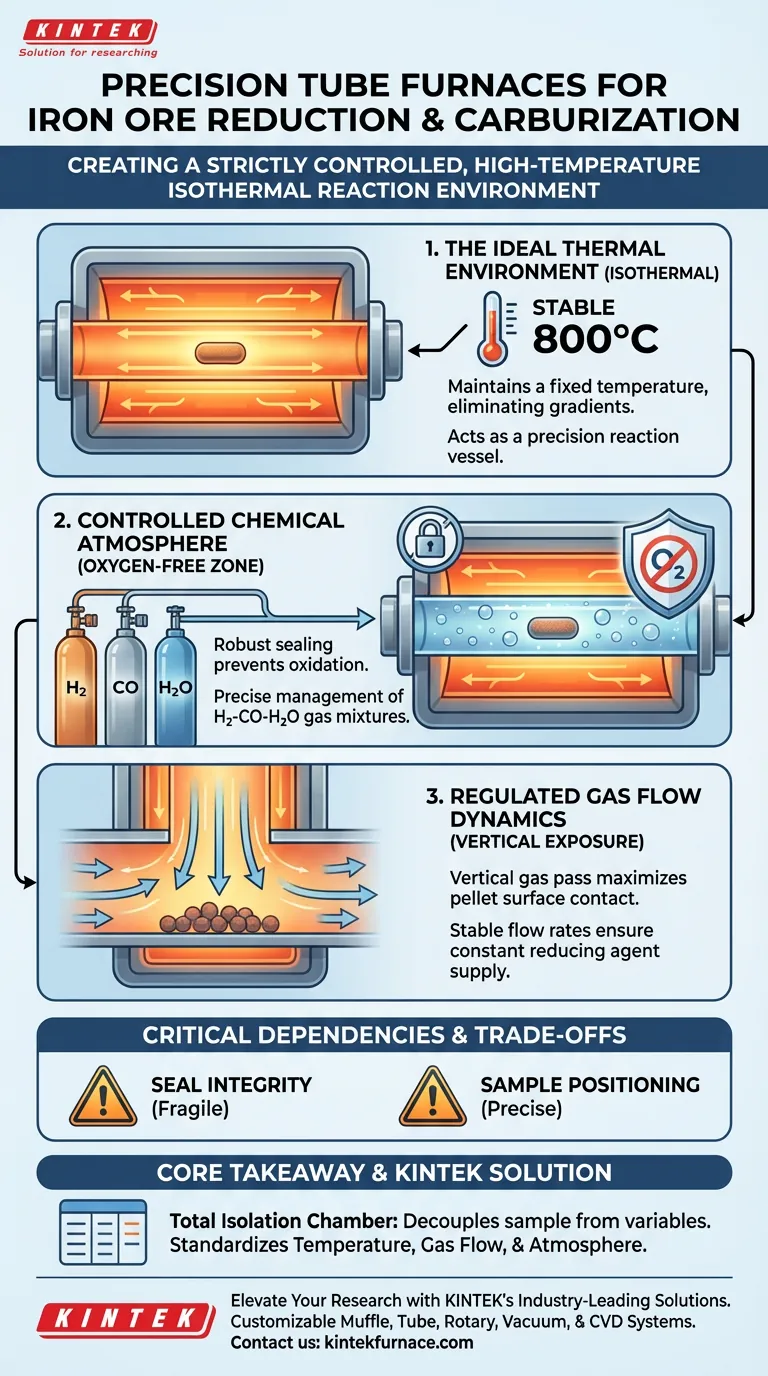

Un forno tubolare funge da recipiente di reazione di precisione che crea un ambiente isotermico rigorosamente controllato e ad alta temperatura. Per la riduzione e la carburazione dei pellet di minerale di ferro, mantiene temperature stabili (come 800°C) garantendo al contempo che i gas riducenti passino verticalmente sulle superfici dei pellet a una velocità di flusso costante. Fondamentalmente, il suo sistema di tenuta stabilisce una zona priva di ossigeno, consentendo una gestione precisa delle miscele di gas H2-CO-H2O senza il rischio di ossidazione accidentale.

Concetto chiave: Il forno tubolare funziona come una camera di isolamento totale, disaccoppiando il campione dalle variabili esterne. Standardizza simultaneamente tre variabili critiche: temperatura, dinamiche del flusso di gas e composizione atmosferica, per garantire che le modifiche osservate nel minerale di ferro siano puramente il risultato delle reazioni chimiche previste.

Creare l'ambiente termico ideale

La necessità di condizioni isotermiche

Per studiare accuratamente la riduzione e la carburazione, il campione deve essere sottoposto a un profilo termico costante.

Il forno tubolare fornisce un ambiente isotermico, mantenendo una temperatura fissa (ad esempio, 800°C) durante tutto l'esperimento. Questa uniformità previene gradienti di temperatura che potrebbero distorcere le velocità di reazione in diverse parti del pellet.

Funzionare come recipiente di reazione

Il forno non si limita a riscaldare il campione; ospita fisicamente la reazione.

Serve come principale recipiente di reazione, contenendo i pellet di minerale di ferro all'interno di una zona di riscaldamento definita. Questo contenimento è essenziale per stabilizzare l'ambiente circostante immediato del campione.

Controllo dell'atmosfera chimica

Garantire una zona priva di ossigeno

Una delle funzioni più critiche del forno tubolare è prevenire la contaminazione.

Il forno impiega un robusto sistema di tenuta per creare un ambiente privo di ossigeno. Ciò impedisce l'ossidazione accidentale, che invertirebbe o interferirebbe con il processo di riduzione.

Gestione delle pressioni parziali dei gas

L'ambiente consente l'introduzione precisa di specifiche miscele di gas.

I ricercatori possono controllare le pressioni parziali delle miscele di gas H2-CO-H2O all'interno del tubo sigillato. Questa precisa composizione atmosferica è ciò che guida le reazioni di riduzione e carburazione in condizioni sperimentali.

Regolazione delle dinamiche del flusso di gas

Esposizione verticale ai gas

L'orientamento fisico del flusso di gas è una caratteristica ambientale chiave.

Il forno è progettato per garantire che i gas riducenti passino verticalmente sulle superfici dei pellet. Ciò massimizza il contatto tra i gas reagenti e il minerale di ferro solido.

Mantenimento di velocità di flusso stabili

La costanza nella fornitura di gas è importante quanto la composizione del gas.

Il sistema crea un ambiente in cui la velocità di flusso rimane stabile durante tutto l'esperimento. Ciò garantisce che la fornitura di agenti riducenti sia costante, eliminando le fluttuazioni di flusso come variabile.

Dipendenze critiche e compromessi

La fragilità della tenuta

L'intera efficacia dell'ambiente del forno tubolare dipende dall'integrità del sistema di tenuta.

Se la tenuta è compromessa, lo stato privo di ossigeno viene perso immediatamente. Anche una piccola perdita introduce ossigeno esterno, invalidando il controllo delle pressioni parziali e rovinando i dati.

Requisiti di posizionamento

Il requisito del flusso di gas verticale impone specifici vincoli fisici sul posizionamento del campione.

I pellet devono essere posizionati con precisione per allinearsi con il flusso di gas verticale. Un caricamento errato può interrompere le dinamiche di flusso previste, portando a un'esposizione irregolare della reazione sulle superfici dei pellet.

Garantire il successo sperimentale

Per sfruttare efficacemente il forno tubolare per i tuoi esperimenti sul minerale di ferro, considera queste priorità:

- Se la tua attenzione principale è la cinetica di reazione: Assicurati che la velocità di flusso sia stabilizzata e che i pellet siano allineati verticalmente per garantire un'esposizione uniforme ai gas.

- Se la tua attenzione principale è la purezza chimica: Dai priorità all'integrità del sistema di tenuta per mantenere rigorose pressioni parziali e prevenire l'ossidazione accidentale.

Il forno tubolare è lo strumento fondamentale che trasforma un processo di riscaldamento caotico in un esperimento scientifico controllato.

Tabella riassuntiva:

| Fattore ambientale | Ruolo nell'esperimento | Beneficio sperimentale |

|---|---|---|

| Profilo termico | Ambiente isotermico | Elimina gradienti di temperatura e velocità di reazione distorte |

| Controllo atmosferico | Tenuta priva di ossigeno | Previene l'ossidazione accidentale; gestisce le pressioni parziali di H2-CO-H2O |

| Dinamiche dei gas | Percorso di flusso verticale | Massimizza il contatto gas-pellet per una reazione chimica uniforme |

| Regolazione del flusso | Velocità di flusso stabili | Garantisce un apporto costante di agenti riducenti senza fluttuazioni |

Eleva la tua ricerca metallurgica con KINTEK

Il controllo preciso della temperatura e dell'atmosfera fa la differenza tra un esperimento fallito e una svolta scientifica. KINTEK fornisce soluzioni di laboratorio leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per soddisfare le rigorose esigenze degli studi di riduzione e carburazione del minerale di ferro.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura sono completamente personalizzabili in base ai tuoi parametri di ricerca unici. Non lasciare che perdite atmosferiche o instabilità termica compromettano i tuoi dati.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra ingegneria di precisione può migliorare l'efficienza e l'accuratezza del tuo laboratorio.

Guida Visiva

Riferimenti

- Effect of Water Vapor on the Reduction and Carburization of Iron Ore Pellets: Theoretical and Experimental Approaches. DOI: 10.1007/s11663-025-03745-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la necessità di utilizzare forni tubolari ad alta temperatura per la ricottura? Fabbricazione di emettitori quantistici master

- Come influisce il ricottura in un forno tubolare da laboratorio sulla qualità dell'In2Se3? Stabilizzazione di fase e purezza

- Quali sono i vantaggi dei Forni a Tubo? Ottieni Precisione, Controllo e Versatilità nella Lavorazione Termica

- Come contribuisce un forno tubolare ad alta temperatura alla sinterizzazione a controllo atmosferico delle ferrite di Mn-Zn?

- Qual è lo scopo dell'introduzione di azoto ad alta purezza in un forno tubolare? Migliorare l'efficienza della torrefazione della biomassa

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella CVD di ZnS? Padronanza della Sintesi di Nanostrutture Precise

- Come un forno tubolare a doppia zona facilita la sintesi di cristalli singoli di CrSBr? Padroneggiare il processo CVT

- In che modo un forno tubolare di laboratorio ad alta temperatura contribuisce alla conversione delle fibre elettrofilate? Approfondimenti degli esperti