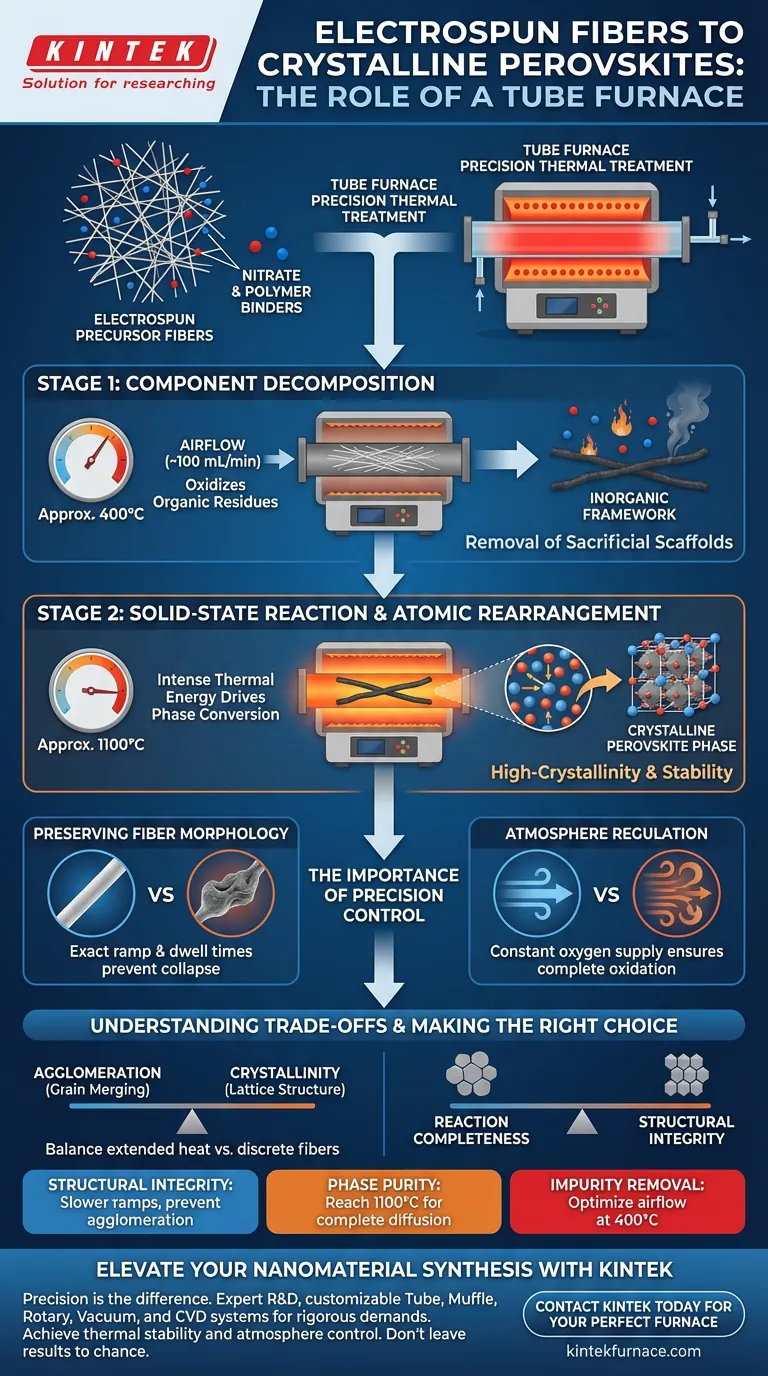

Un forno tubolare di laboratorio ad alta temperatura funge da recipiente di reazione critico per la trasformazione delle fibre precursori elettrofilate in perovskiti cristalline funzionali. Fornendo un ambiente termico controllato con precisione, esegue un processo a due stadi che rimuove gli scaffold organici e guida il riarrangiamento atomico senza distruggere la delicata struttura fibrosa.

Il forno tubolare consente un trattamento termico sequenziale: decomposizione dei nitrati e dei leganti polimerici a temperature moderate (circa 400°C) prima di aumentare a temperature elevate (circa 1100°C) per cristallizzare la fase perovskitica.

Il Meccanismo della Trasformazione

La conversione da una fibra elettrofilata grezza a una perovskite cristallina non è un singolo evento di riscaldamento. Richiede un profilo termico distinto e multifase che un forno tubolare è progettato in modo univoco per gestire.

Stadio 1: Decomposizione dei Componenti

La prima funzione critica del forno è la rimozione dei componenti "sacrificali".

A temperature di circa 400°C, il forno facilita la decomposizione dei sali nitrati e dei componenti polimerici utilizzati per creare la soluzione fibrosa iniziale.

Questo passaggio deve avvenire in un ambiente aereo per ossidare ed eliminare efficacemente questi residui organici, lasciando dietro di sé la struttura inorganica.

Stadio 2: Reazione allo Stato Solido

Una volta rimossi gli organici, il materiale richiede un'intensa energia termica per raggiungere la sua fase finale.

Il forno aumenta la temperatura a circa 1100°C per avviare una reazione allo stato solido.

A questa temperatura ultra-elevata, i precursori si convertono nella fase perovskitica cristallina definitiva.

Riarrangiamento Atomico

Il calore elevato sostenuto promuove il riarrangiamento necessario degli atomi del reticolo.

Questa diffusione consente al materiale di raggiungere una struttura ad alta cristallinità, essenziale per la stabilità del materiale e le capacità di rilascio di ossigeno.

L'Importanza del Controllo di Precisione

La sfida principale nella calcinazione delle nanofibre è impedire che la struttura collassi in una polvere o in una massa fusa.

Preservazione della Morfologia Fibrosa

L'alta precisione del forno tubolare garantisce che la rampa termica e i tempi di permanenza siano esatti.

Questo controllo è vitale per mantenere la morfologia fibrosa (la forma e la struttura) durante il drastico cambiamento di fase.

Se la temperatura fluttua o la rampa è troppo aggressiva, le fibre possono sciogliersi o rompersi; il controllo preciso preserva l'elevata area superficiale generata dall'elettrofilatura.

Regolazione dell'Atmosfera

I forni tubolari offrono un controllo superiore sull'atmosfera di reazione rispetto ai forni a scatola standard.

Possono mantenere un flusso d'aria preciso (ad esempio, 100 ml al minuto), che garantisce la presenza di ossigeno sufficiente per la decomposizione iniziale e la successiva formazione delle fasi ossidate.

Comprendere i Compromessi

Sebbene i forni tubolari ad alta temperatura siano lo standard per questa sintesi, ci sono rischi intrinseci nei parametri di processo termico.

Agglomerazione vs. Cristallinità

Esiste un delicato equilibrio tra il raggiungimento di un'elevata cristallinità e il mantenimento di fibre discrete.

Un trattamento termico prolungato ad alte temperature (oltre 1000°C) migliora la struttura del reticolo ma aumenta il rischio di agglomerazione dei grani.

Se i grani si fondono eccessivamente, i benefici unici della struttura nanofibrosa, in particolare il suo elevato rapporto superficie-volume, vengono diminuiti.

Completezza della Reazione vs. Integrità Strutturale

Tempi di permanenza insufficienti o temperature inferiori all'intervallo ottimale di 1100°C possono preservare perfettamente la forma delle fibre, ma comportare una trasformazione di fase incompleta.

Ciò lascia il materiale con precursori residui o bassa cristallinità, il che ostacola significativamente le prestazioni nei cicli redox.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo forno tubolare ad alta temperatura per fibre di perovskite, devi allineare il tuo protocollo di riscaldamento ai requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità a velocità di rampa più lente e a soffitti di temperatura precisi per prevenire l'agglomerazione dei grani e preservare la morfologia fibrosa.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il forno raggiunga e mantenga la soglia di 1100°C per guidare la completa diffusione atomica e il riarrangiamento del reticolo.

- Se il tuo obiettivo principale è la Rimozione delle Impurità: Ottimizza la velocità del flusso d'aria durante la fase di permanenza a 400°C per ossidare ed evacuare completamente tutti i residui di nitrato e polimero.

Il successo dipende dall'utilizzo della precisione del forno per bilanciare la distruzione degli organici con la costruzione del reticolo cristallino.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Principale | Risultato Chiave |

|---|---|---|---|

| Decomposizione dei Componenti | Circa 400°C | Ossidazione di nitrati e leganti polimerici | Rimozione di scaffold sacrificali organici |

| Reazione allo Stato Solido | Circa 1100°C | Applicazione di intensa energia termica | Conversione nella fase cristallina definitiva |

| Riarrangiamento Atomico | Calore Elevato Sostenuto | Diffusione degli atomi del reticolo | Alta cristallinità e stabilità strutturale |

| Controllo dell'Atmosfera | Flusso d'aria costante | Approvvigionamento di ossigeno controllato | Ossidazione completa dei residui |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la differenza tra una struttura collassata e una perovskite cristallina ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi tubolari, a muffola, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della tua ricerca di laboratorio.

Che tu stia aumentando la produzione di fibre elettrofilate o perfezionando complesse trasformazioni di fase, i nostri forni ad alta temperatura forniscono la stabilità termica e il controllo dell'atmosfera necessari per il successo. Non lasciare i tuoi risultati al caso.

Contatta KINTEK oggi stesso per trovare il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali condizioni fisiche fornisce un forno a tubo verticale per esperimenti di desolforazione? Controllo preciso del calore

- Quali requisiti tecnologici influenzano la progettazione del forno a tubo? Fattori chiave per prestazioni ottimali

- Quali condizioni critiche fornisce un forno tubolare per il trattamento delle membrane TR-PBO? Raggiungere un riarrangiamento termico perfetto

- Perché il controllo preciso della temperatura è importante in un forno tubolare? Assicurare la coerenza e la qualità del materiale

- Come contribuisce un forno a resistenza tubolare da laboratorio ad alta temperatura al trattamento di invecchiamento delle leghe Ni-W-Co-Ta?

- Perché viene utilizzato un forno tubolare ad alta temperatura per l'ossidazione dei wafer di silicio? Ottimizza la tua produzione di nanoparticelle di cobalto

- Quale ruolo svolge un forno tubolare a tre zone nella conversione dei precursori 6FDA-TFDB-x? Carbonizzazione di membrane CMS di precisione

- Quali sono le opzioni di alimentazione per i forni tubolari split a tre zone? Scegli la giusta potenza per prestazioni ottimali