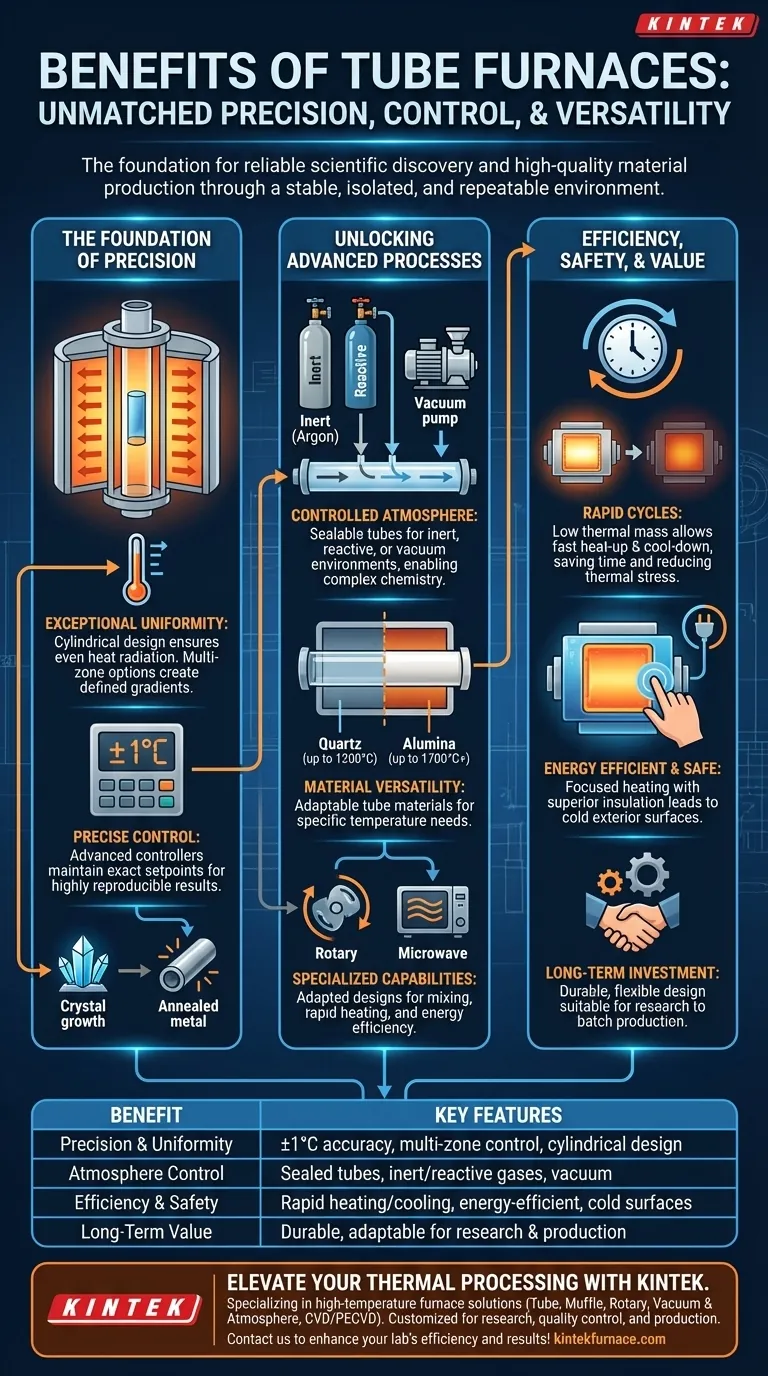

Alla loro base, i forni a tubo offrono una combinazione ineguagliabile di precisione, controllo e versatilità per la lavorazione termica. Sono progettati per fornire un'eccezionale uniformità di temperatura all'interno di un'atmosfera strettamente controllata, rendendoli strumenti indispensabili nella ricerca e nell'industria. I principali vantaggi includono riscaldamento e raffreddamento rapidi, alta efficienza energetica e la flessibilità di lavorare con un'ampia gamma di materiali e processi.

Il vero valore di un forno a tubo non è solo la sua capacità di scaldarsi, ma il suo potere di creare un ambiente di lavorazione altamente stabile, isolato e ripetibile. Questo controllo è la base per una scoperta scientifica affidabile e una produzione di materiali di alta qualità.

Le Fondamenta della Precisione: Temperatura e Uniformità

La funzione primaria di qualsiasi forno è riscaldare un campione, ma i forni a tubo eccellono controllando come quel calore viene applicato. Questa precisione è ciò che li distingue.

Raggiungere un'Eccezionale Uniformità di Temperatura

La geometria cilindrica di un forno a tubo è intrinsecamente progettata per un riscaldamento uniforme. Gli elementi riscaldanti circondano il tubo di processo, assicurando che il calore si irradi uniformemente verso il campione da tutti i lati.

Ciò elimina i punti caldi e freddi comuni in altri design di forni, il che è fondamentale per processi in cui ogni parte del campione deve sperimentare esattamente la stessa temperatura. Per una precisione ancora maggiore su lunghezze maggiori, i forni multizona utilizzano più controllori per mantenere l'uniformità o creare gradienti di temperatura intenzionali e ben definiti.

Il Potere del Controllo Preciso

I moderni forni a tubo integrano controllori di temperatura avanzati che possono mantenere un setpoint con notevole accuratezza, spesso entro ±1°C.

Questo livello di precisione è essenziale per risultati riproducibili. Che tu stia facendo crescere un cristallo, ricuocendo un metallo o sintetizzando un nanomateriale, conoscere la temperatura esatta assicura che il processo possa essere ripetuto in modo affidabile giorno dopo giorno.

Guadagnare Efficienza con Cicli Rapidi

Molti design di forni a tubo enfatizzano rapide velocità di riscaldamento e raffreddamento. Ciò si ottiene attraverso isolamento a bassa massa termica ed efficienti elementi riscaldanti.

Un ciclo più rapido consente di risparmiare tempo prezioso in laboratorio o in produzione. Inoltre, il raffreddamento rapido può essere una variabile di processo critica, contribuendo a ridurre lo stress termico nei materiali e a migliorare la qualità e le proprietà del prodotto finale.

Sbloccare Processi Avanzati: Controllo dell'Atmosfera e dei Materiali

Un forno a tubo è più di un semplice riscaldatore; è una camera di processo autosufficiente. Il suo design sigillato consente il controllo completo sull'ambiente del campione.

Creare un'Atmosfera Controllata

Il tubo di processo può essere facilmente sigillato, consentendo di introdurre gas specifici o creare un vuoto. Ciò è vitale per una vasta gamma di applicazioni.

L'uso di un gas inerte come l'argon previene l'ossidazione di materiali sensibili. L'introduzione di gas reattivi può essere una parte fondamentale di un processo di deposizione chimica da fase vapore (CVD). La capacità di gestire l'atmosfera apre la porta a complesse reazioni chimiche impossibili all'aria aperta.

Versatilità Attraverso i Materiali del Tubo

La scelta del materiale del tubo di processo consente di adattare il forno alle proprie esigenze specifiche. I tubi di quarzo sono comuni per processi fino a circa 1200°C e offrono il vantaggio della trasparenza, mentre i tubi di allumina sono utilizzati per temperature più elevate (fino a 1700°C o più) grazie alla loro durabilità e stabilità chimica.

Capacità Specializzate dei Forni

Il design base del forno a tubo è stato adattato per compiti specializzati. I forni a tubo rotanti fanno ruotare continuamente i materiali durante il riscaldamento, garantendo una miscelazione e un'esposizione al calore migliori. I forni a tubo a microonde offrono un riscaldamento selettivo ed estremamente rapido agendo direttamente sul campione, il che può migliorare drasticamente l'efficienza energetica per alcuni materiali.

Comprendere i Compromessi e i Vantaggi Pratici

Sebbene potenti, è importante comprendere sia i vantaggi pratici che le considerazioni di progettazione di un forno a tubo.

Progettazione per Efficienza e Sicurezza

I forni a tubo sono generalmente molto efficienti dal punto di vista energetico. La loro isolamento superiore e la capacità di riscaldare un'area focalizzata significano che meno energia viene sprecata riscaldando l'ambiente circostante.

Da un punto di vista pratico, questa stessa efficienza si traduce in una superficie esterna fredda. Questa è una caratteristica di sicurezza critica in qualsiasi laboratorio o ambiente di produzione, minimizzando il rischio di ustioni e creando un ambiente di lavoro più sicuro.

Bilanciare Volume e Uniformità

Mentre i forni a tubo orizzontali offrono un volume di lavoro maggiore per campioni più grandi o multipli, è importante riconoscere che la zona termicamente più uniforme si trova tipicamente al centro della lunghezza riscaldata. Il "punto dolce" effettivo di perfetta uniformità è spesso più piccolo della lunghezza totale riscaldata.

Valore a Lungo Termine e Flessibilità

I forni a tubo sono costruiti per la longevità e rappresentano un solido investimento economico. Il loro design robusto assicura una lunga vita operativa, e la loro versatilità significa che possono essere adattati per nuovi progetti e processi in futuro. La loro flessibilità operativa li rende adatti a tutto, dagli esperimenti di ricerca una tantum alla produzione in batch.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione delle giuste caratteristiche dipende interamente dall'applicazione prevista.

- Se il tuo obiettivo primario è la ricerca fondamentale o la sintesi di materiali: Dai priorità al controllo preciso della temperatura, alle opzioni multizona e a una robusta gestione dell'atmosfera per esplorare nuovi processi con il massimo controllo.

- Se il tuo obiettivo primario è il controllo qualità o i test standardizzati: Enfatizza l'eccezionale uniformità della temperatura e cicli rapidi e ripetibili per garantire risultati coerenti e affidabili.

- Se il tuo obiettivo primario è lo sviluppo di processi o la produzione su piccola scala: Cerca un equilibrio tra volume di lavoro (come un forno orizzontale), efficienza energetica e facilità d'uso.

Comprendendo come questi vantaggi si allineano alle tue esigenze specifiche, puoi selezionare con sicurezza un forno che servirà da affidabile pietra angolare per il tuo lavoro.

Tabella riassuntiva:

| Vantaggio | Caratteristiche chiave |

|---|---|

| Precisione e Uniformità | Precisione ±1°C, controllo multizona, design cilindrico per un riscaldamento uniforme |

| Controllo dell'Atmosfera | Tubi sigillati per gas inerti/reattivi, capacità di vuoto |

| Efficienza e Sicurezza | Riscaldamento/raffreddamento rapidi, efficienza energetica, superfici esterne fredde |

| Versatilità | Funziona con vari materiali, tubi di quarzo/allumina, opzioni rotanti/microonde |

| Valore a Lungo Termine | Durevole, adattabile per ricerca, test e produzione |

Pronto a elevare la tua lavorazione termica con precisione e affidabilità? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Tubo, Forni a Muffola, Forni Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia per la ricerca, il controllo qualità o la produzione su piccola scala. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura