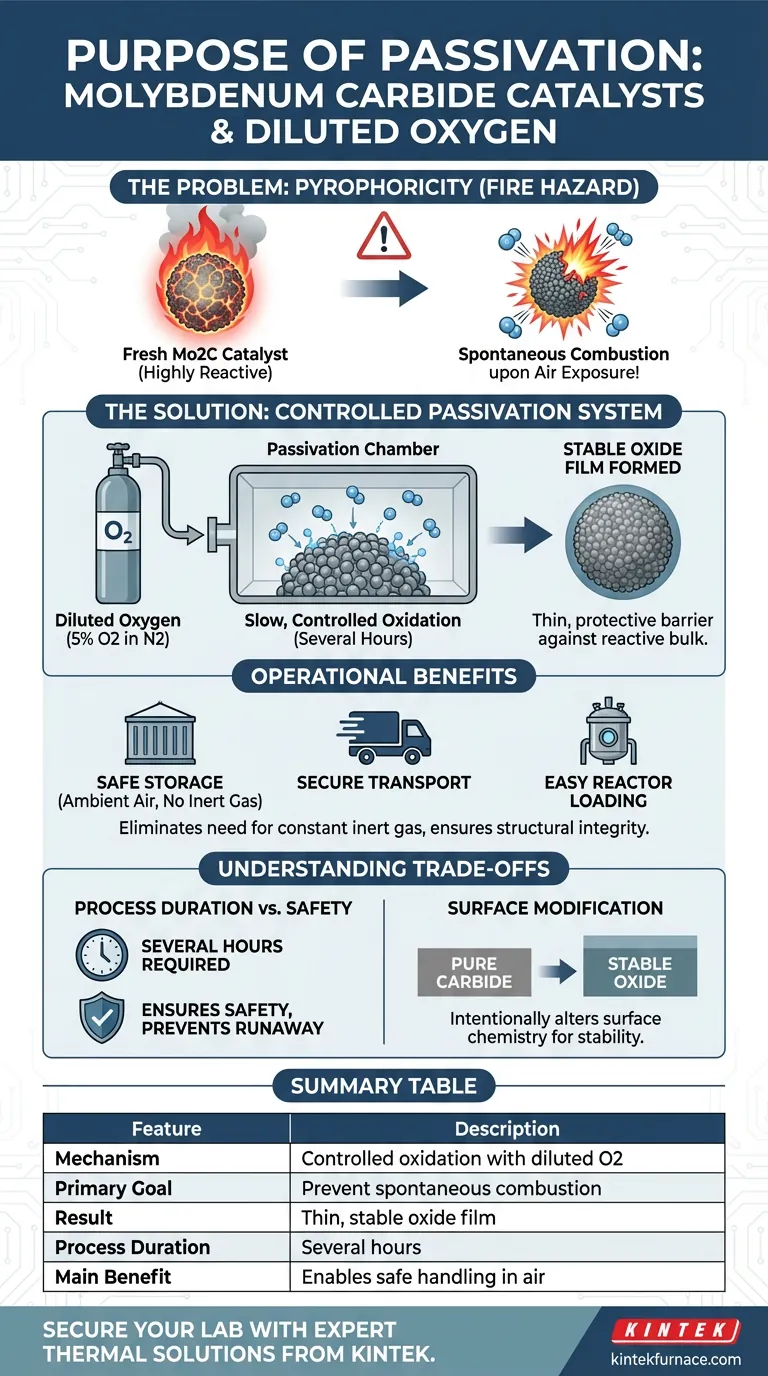

Lo scopo principale di un sistema di passivazione è prevenire la combustione spontanea all'esposizione all'aria. I catalizzatori di carburo di molibdeno appena preparati sono piroforici, il che significa che sono altamente reattivi e instabili in un'atmosfera ricca di ossigeno. Trattandoli con ossigeno diluito, si crea una modifica superficiale controllata che rende il materiale sicuro da manipolare.

I catalizzatori di carburo di molibdeno freschi sono chimicamente instabili all'aria ambiente e rappresentano un significativo rischio di incendio. La passivazione utilizza un flusso di ossigeno a bassa concentrazione per ingegnerizzare un film di ossido protettivo e stabile sulla superficie del catalizzatore, garantendo la sicurezza durante lo stoccaggio e il trasporto.

La Necessità Critica della Passivazione

Il Pericolo della Piroforicità

Il carburo di molibdeno appena sintetizzato è altamente reattivo.

Se questi catalizzatori vengono esposti all'aria atmosferica standard immediatamente dopo la preparazione, possono combustire spontaneamente. Ciò rappresenta un pericolo immediato per il personale di laboratorio e le attrezzature.

Il Ruolo dell'Ossigeno Diluito

Per gestire questa reattività, il catalizzatore viene sottoposto a un processo di passivazione utilizzando ossigeno diluito.

Ciò comporta tipicamente una miscela come 5% di ossigeno ($\text{O}_2$) in azoto ($\text{N}_2$). Questa bassa concentrazione impedisce la violenta reazione esotermica che si verificherebbe con aria pura.

Meccanismo d'Azione

Ossidazione Controllata

Il sistema di passivazione introduce il flusso di gas diluito lentamente, nell'arco di diverse ore.

Questa esposizione graduale consente alla chimica superficiale di cambiare in modo controllato e prevedibile, piuttosto che in una caotica fuga termica.

Formazione di un Film Stabile

L'obiettivo specifico di questo processo è creare un film di ossido molto sottile e stabile sulla superficie del catalizzatore.

Questo film agisce come una barriera, "sigillando" la massa reattiva del catalizzatore sottostante. Una volta stabilito questo film, il catalizzatore non è più piroforico e diventa sufficientemente stabile per l'esposizione all'aria ambiente.

Benefici Operativi

Logistica e Stoccaggio

Senza passivazione, il carburo di molibdeno richiederebbe uno stoccaggio costante sotto gas inerte (come argon o azoto).

Il film di ossido consente al catalizzatore di essere conservato in contenitori standard senza il rischio di incendio o degradazione.

Trasporto e Caricamento Sicuri

Lo strato di passivazione garantisce l'integrità strutturale del catalizzatore durante il trasporto.

Consente inoltre ai tecnici di caricare in sicurezza il catalizzatore nei reattori per un uso futuro, senza richiedere attrezzature di manipolazione specializzate e prive di aria in ogni fase.

Comprendere i Compromessi

Durata del Processo vs. Sicurezza

Il processo di passivazione non è istantaneo; richiede diverse ore per completarsi efficacemente.

Affrettare questo processo aumentando troppo rapidamente la concentrazione di ossigeno vanifica lo scopo e reintroduce il rischio di combustione o danni termici alla struttura del catalizzatore.

Modifica Superficiale

Sebbene necessaria per la sicurezza, questo processo altera intenzionalmente la chimica superficiale del catalizzatore.

Si scambia effettivamente una superficie altamente attiva e pericolosa con una stabile e ossidata. Gli utenti devono essere consapevoli che la superficie è ora un ossido, non un carburo puro, il che garantisce stabilità ma modifica le proprietà superficiali immediate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per gestire efficacemente i catalizzatori di carburo di molibdeno, è necessario dare priorità ai protocolli di sicurezza durante la fase post-sintesi.

- Se la tua priorità assoluta è la Sicurezza del Personale: Aderisci rigorosamente all'uso di ossigeno a bassa concentrazione (ad esempio, 5%) per prevenire eventi di combustione spontanea.

- Se la tua priorità assoluta è l'Integrità del Materiale: Lascia fluire il gas di passivazione per la durata completa raccomandata (diverse ore) per garantire che il film di ossido sia uniforme e stabile prima di esporre il catalizzatore all'aria.

La passivazione controllata è il ponte che trasforma un volatile pericolo chimico in uno strumento industriale utilizzabile e gestibile.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Meccanismo | Ossidazione controllata mediante ossigeno diluito (es. 5% O2 in N2) |

| Obiettivo Principale | Prevenire la piroforicità e la combustione spontanea all'aria ambiente |

| Risultato | Formazione di un film di ossido sottile e stabile sulla superficie del catalizzatore |

| Durata del Processo | Diverse ore per una modifica superficiale uniforme |

| Beneficio Principale | Consente lo stoccaggio, il trasporto e il caricamento sicuri nei reattori |

Assicura la Sicurezza del Tuo Laboratorio con Soluzioni Termiche Esperte

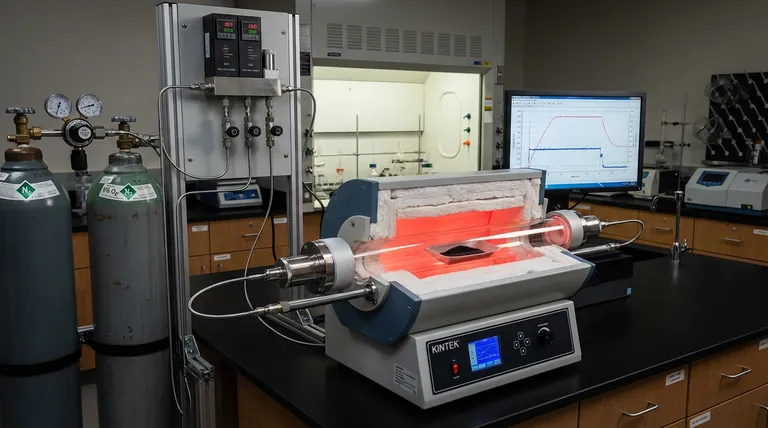

La sintesi del carburo di molibdeno richiede precisione e sicurezza. KINTEK fornisce sistemi termici ad alte prestazioni e personalizzabili, inclusi sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, supportati da ricerca e sviluppo e produzione esperti. Sia che tu necessiti di un controllo preciso dell'atmosfera per la passivazione o di forni robusti ad alta temperatura, le nostre attrezzature sono progettate per soddisfare le tue esigenze uniche di ricerca e industriali.

Guida Visiva

Riferimenti

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali sono i vantaggi in termini di consumo energetico di un sistema industriale di pre-trattamento a microonde? Risparmia oltre il 50% di energia

- Perché viene mantenuto un flusso costante di CO2 durante la pirolisi del biochar? Sblocca l'ingegneria di precisione dei materiali

- A cosa serve un forno di sinterizzazione? Fondere polveri in parti dense e ad alte prestazioni

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Quali sono le applicazioni più comuni dei forni da laboratorio?Usi essenziali nella ricerca e nell'industria

- Quali sono i vantaggi della polvere di niobio HDH nelle leghe Ti-Nb? Ottimizzare costi e microstruttura

- In che modo un sistema di controllo della temperatura ad anello chiuso contribuisce alla preparazione del carburo di afnio tramite pirolisi laser?