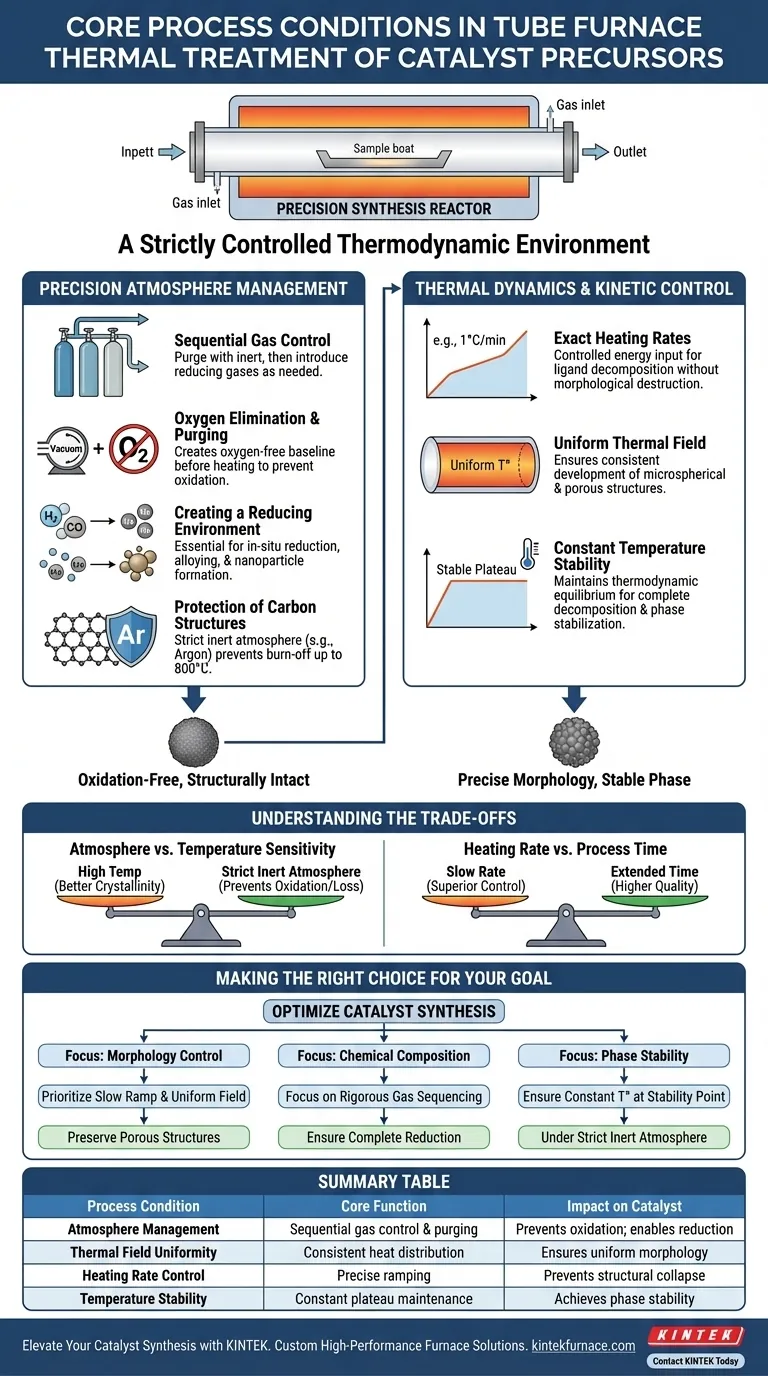

Un forno tubolare fornisce un ambiente termodinamico rigorosamente controllato definito da una precisa regolazione dell'atmosfera e da una rigorosa gestione termica. Nello specifico, consente l'introduzione sequenziale di gas inerti e riducenti per eliminare l'ossigeno, mantenendo al contempo velocità di riscaldamento esatte e un campo termico uniforme per guidare trasformazioni chimiche complesse come la decomposizione dei leganti e la riduzione dei metalli.

Il forno tubolare funziona non solo come elemento riscaldante, ma come reattore di sintesi di precisione. Sincronizza la composizione del gas con la cinetica termica per garantire che la decomposizione del precursore e la formazione di nanoparticelle avvengano senza ossidazione o collasso strutturale.

Gestione precisa dell'atmosfera

Controllo sequenziale dei gas

La funzione principale del forno tubolare è quella di manipolare l'atmosfera di reazione attraverso l'introduzione sequenziale di gas. Il processo inizia tipicamente con gas inerti per spurgare il sistema, seguiti da gas riducenti quando sono richieste reazioni chimiche specifiche.

Eliminazione dell'ossigeno e spurgo

Prima che inizi il trattamento termico, l'attrezzatura esegue lo spurgo del sistema per eliminare completamente l'ossigeno. Questo crea una base priva di ossigeno che impedisce l'ossidazione indesiderata dei materiali precursori durante le fasi iniziali di riscaldamento.

Creazione di un ambiente riducente

Una volta spurgato, il forno mantiene un ambiente riducente uniforme. Questo ambiente è essenziale per indurre la riduzione in situ degli ioni metallici, consentendo loro di legarsi e formare nanoparticelle metalliche altamente disperse sul materiale di supporto.

Protezione delle strutture di carbonio

Nelle applicazioni che coinvolgono precursori a base di carbonio, come la pirolisi di strati di polipirrolo, viene mantenuta una stretta atmosfera inerte (ad es. Argon). Ciò impedisce che lo strato di carbonio conduttivo bruci ad alte temperature (fino a 800 °C), garantendo che il materiale finale mantenga la sua conduttività.

Dinamica termica e controllo cinetico

Velocità di riscaldamento esatte

Il forno fornisce un controllo preciso sulla velocità di riscaldamento, capace di rampe lente (ad es. 1 °C al minuto). Questo apporto energetico controllato è fondamentale per decomporre i leganti organici senza distruggere la morfologia sottostante del materiale.

Campo termico uniforme

Oltre ai semplici obiettivi di temperatura, il forno genera una distribuzione uniforme del campo termico all'interno del tubo. Questa uniformità garantisce che le morfologie microsferiche e le strutture porose, come quelle trovate nei cristalli di Bi2O3, vengano sviluppate in modo coerente in tutto il lotto di campioni.

Stabilità della temperatura costante

L'attrezzatura mantiene un controllo costante della temperatura ai plateau target. Questa stabilità è necessaria per raggiungere l'equilibrio termodinamico, garantendo la completa decomposizione termica dei precursori e la stabilizzazione delle fasi cristalline interne.

Comprendere i compromessi

Sensibilità all'atmosfera rispetto alla temperatura

I trattamenti ad alta temperatura offrono una migliore cristallinità ma comportano rischi maggiori di perdita di materiale. Senza un'atmosfera inerte rigorosamente mantenuta, aumentare la temperatura per migliorare la cristallinità può ossidare inavvertitamente i componenti di carbonio o alterare la stechiometria del catalizzatore.

Velocità di riscaldamento rispetto al tempo di processo

Mentre una lenta velocità di riscaldamento offre un controllo morfologico superiore e previene il collasso strutturale, estende significativamente il tempo totale di processo. Accelerare la velocità per risparmiare tempo rischia una decomposizione incompleta dei leganti o una crescita irregolare delle particelle, compromettendo la dispersione del catalizzatore.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi del tuo catalizzatore, allinea le impostazioni del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è il controllo della morfologia: Dai priorità a una velocità di riscaldamento lenta e precisa e a un campo termico uniforme per preservare le strutture porose e la forma delle particelle.

- Se il tuo obiettivo principale è la composizione chimica: Concentrati sul rigoroso sequenziamento dei gas per garantire la completa eliminazione dell'ossigeno e un'efficace riduzione degli ioni metallici.

- Se il tuo obiettivo principale è la stabilità di fase: Assicurati un controllo costante della temperatura al punto di stabilità termodinamica del tuo cristallo target, sotto una stretta atmosfera inerte.

Il successo nella preparazione dei catalizzatori si basa sul bilanciamento della rimozione dei componenti organici con la conservazione della struttura metallica attiva.

Tabella riassuntiva:

| Condizione di processo | Funzione principale | Impatto sul catalizzatore |

|---|---|---|

| Gestione dell'atmosfera | Controllo sequenziale dei gas e spurgo dell'ossigeno | Previene l'ossidazione; consente la riduzione in situ dei metalli. |

| Uniformità del campo termico | Distribuzione uniforme del calore | Garantisce morfologia uniforme e strutture porose. |

| Controllo della velocità di riscaldamento | Rampe precise (ad es. 1 °C/min) | Previene il collasso strutturale durante la decomposizione dei leganti. |

| Stabilità della temperatura | Mantenimento costante del plateau | Raggiunge l'equilibrio termodinamico e la stabilità di fase. |

Migliora la tua sintesi di catalizzatori con KINTEK

La precisione nella cinetica termica e nella gestione dell'atmosfera è non negoziabile per la produzione di catalizzatori ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della ricerca di laboratorio e dello scale-up industriale.

Sia che tu abbia bisogno di mantenere un rigoroso ambiente inerte per la protezione del carbonio o che richieda rampe precise per la formazione di delicate nanoparticelle, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili in base alle tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua trasformazione dei materiali? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata con i nostri esperti tecnici.

Guida Visiva

Riferimenti

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche chiave di prestazione sono richieste per un forno di crescita Bridgman-Stockbarger? Ottimizzare la sintesi di GaS

- Qual è il processo per utilizzare un forno a tubo a vuoto? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è la funzione principale di un forno tubolare nella sintesi EN-LCNF? Sbloccare framework di nanosheet precisi

- Come viene trasferito il calore ai materiali all'interno del forno a tubo? Ottieni un riscaldamento uniforme per il tuo laboratorio

- Quali sono gli svantaggi dei forni a tubo al quarzo? Limitazioni in termini di durata e temperatura

- Come influisce il posizionamento del substrato all'interno di un forno tubolare sulla crescita in situ di SnSe2 e SnSe?

- Come influisce il posizionamento dei materiali all'interno di un forno tubolare atmosferico sulla resa e sulla purezza del LiFePO4?

- Perché l'atmosfera deve essere rigorosamente controllata al 10% di O2/Ar in un forno tubolare per BiFeO3? Ottenere risultati di fase pura