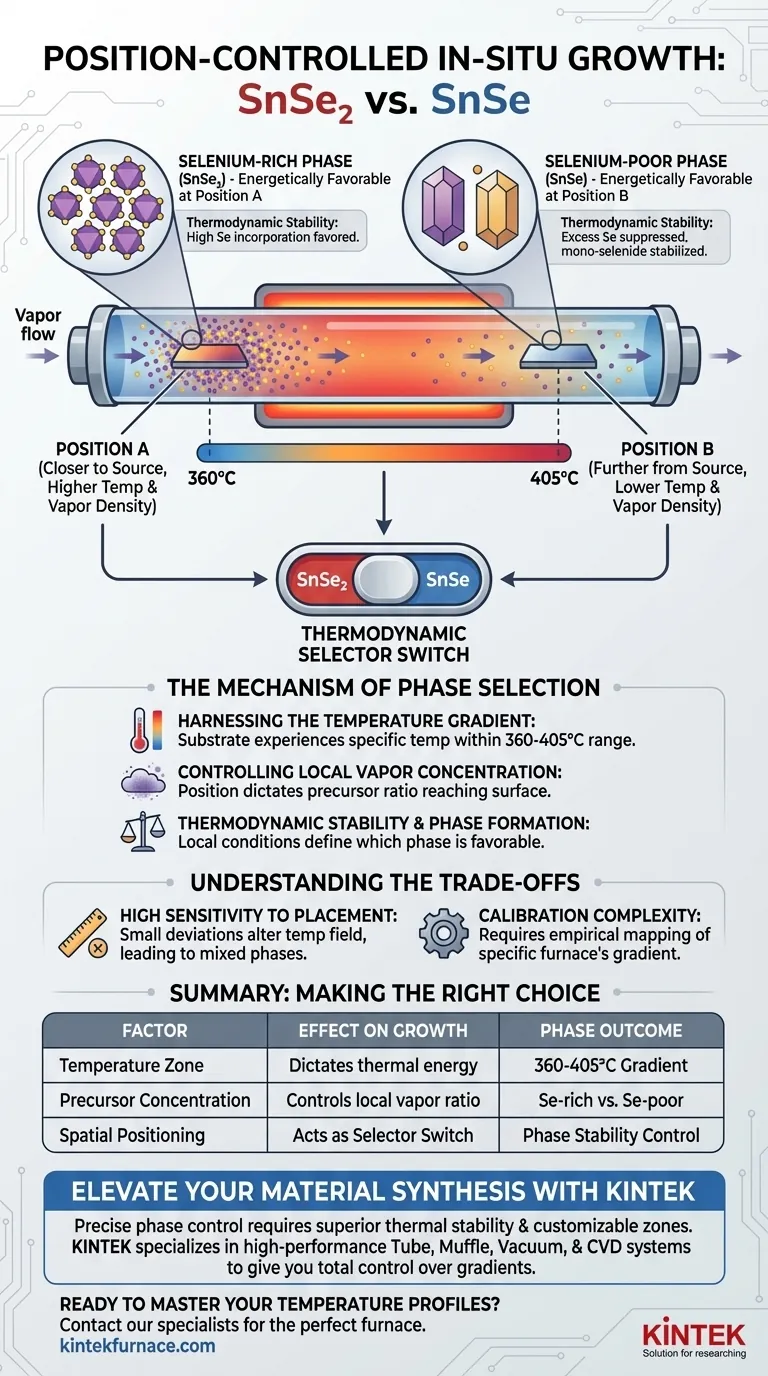

Il posizionamento del substrato è il fattore decisivo nel controllo della composizione di fase del Seleniuro di Stagno durante la crescita in situ. Posizionando il substrato a distanze specifiche dal centro di riscaldamento, lo si espone a un campo di temperatura unico e a una concentrazione locale di precursori. Questo posizionamento preciso consente di far crescere selettivamente fasi ricche di selenio (SnSe2) o povere di selenio (SnSe) all'interno dello stesso setup sperimentale.

Concetto Chiave La posizione fisica del substrato agisce come un interruttore selettore termodinamico. Utilizzando il gradiente di temperatura naturale del forno, lo spostamento del substrato consente di passare dalla crescita di SnSe2 alla crescita di SnSe alterando l'energia termica locale e il rapporto di vapore senza modificare le impostazioni della sorgente esterna.

Il Meccanismo di Selezione di Fase

Sfruttare il Gradiente di Temperatura

Un forno tubolare non mantiene una temperatura uniforme lungo tutta la sua lunghezza.

Esiste un gradiente di temperatura naturale, tipicamente compreso tra 360 e 405 gradi Celsius in questo contesto.

La posizione specifica del substrato determina la temperatura esatta che sperimenta all'interno di questo intervallo.

Controllo della Concentrazione Locale di Vapore

Il posizionamento detta più della semplice temperatura superficiale.

La posizione influisce sul rapporto di concentrazione locale dei vapori precursori che raggiungono la superficie del substrato.

Man mano che i vapori si allontanano dalla sorgente, la loro densità e i rapporti di miscelazione evolvono, creando ambienti chimici distinti a diverse distanze.

Stabilità Termodinamica e Formazione di Fase

La combinazione della temperatura locale e della concentrazione di vapore crea condizioni termodinamiche specifiche.

Queste condizioni determinano quale fase cristallina è energeticamente favorevole a formarsi in quel punto esatto.

Una posizione fornisce la stabilità richiesta per la fase ricca di selenio (SnSe2), mentre una posizione diversa favorisce la fase povera di selenio (SnSe).

Comprendere i Compromessi

Alta Sensibilità al Posizionamento

La dipendenza da un gradiente spaziale significa che il processo è estremamente sensibile al posizionamento fisico.

Una deviazione di pochi centimetri può alterare drasticamente il campo di temperatura che il substrato sperimenta.

Ciò può portare a una crescita indesiderata di fasi miste se il substrato si estende attraverso una zona di transizione tra le due regioni di stabilità termodinamica.

Complessità di Calibrazione

Affidarsi al gradiente naturale richiede una mappatura precisa del tuo forno specifico.

L'intervallo di 360-405 gradi Celsius è una finestra operativa generale, ma il profilo esatto può variare tra le apparecchiature.

È necessario determinare empiricamente le distanze esatte "punto ideale" per la crescita di fasi pure nel tuo hardware specifico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente la crescita controllata dalla posizione, è necessario trattare il tubo del forno come un sistema di coordinate in cui la distanza equivale alla composizione chimica.

- Se il tuo obiettivo principale è la fase ricca di selenio (SnSe2): Calibra il posizionamento del tuo substrato per trovare la zona specifica nel gradiente in cui la stabilità termodinamica supporta un'elevata incorporazione di selenio.

- Se il tuo obiettivo principale è la fase povera di selenio (SnSe): Sposta il substrato alla distanza in cui la temperatura e il rapporto di concentrazione sopprimono l'eccesso di selenio, stabilizzando la struttura mono-selenidica.

Padroneggiare il profilo spaziale del tuo forno ti consente di dettare le proprietà del materiale semplicemente spostando il tuo campione.

Tabella Riassuntiva:

| Fattore | Effetto sulla Crescita | Risultato di Fase |

|---|---|---|

| Zona di Temperatura | Dettano l'energia termica per la reazione | Gradiente 360-405°C |

| Concentrazione Precursore | Controlla la densità/rapporto di miscelazione del vapore locale | Ricca di Se vs. Povera di Se |

| Posizionamento Spaziale | Agisce come un interruttore selettore termodinamico | Controllo della Stabilità di Fase |

| Distanza dalla Sorgente | Influenza l'evoluzione dell'ambiente chimico | SnSe2 o SnSe Selettivo |

Eleva la Tua Sintesi di Materiali con KINTEK

Il controllo preciso della fase nella crescita di SnSe2 e SnSe richiede apparecchiature con stabilità termica superiore e zone personalizzabili. Presso KINTEK, siamo specializzati in sistemi Tube, Muffle, Vacuum e CVD ad alte prestazioni progettati per darti il controllo totale sui gradienti sperimentali.

Che tu abbia bisogno di un setup standard o di una soluzione ingegnerizzata su misura per le tue esigenze di R&S uniche, il nostro team di produzione esperto è pronto a supportare la tua scoperta.

Pronto a padroneggiare i tuoi profili di temperatura? Contatta i nostri specialisti oggi stesso per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali applicazioni di laboratorio utilizzano i forni a tubo? Essenziali per la sintesi e il trattamento termico dei materiali

- Qual è il significato tecnico dell'ambiente ad alta temperatura fornito da un forno tubolare nella sintesi di Fe3O4@Fe-AC?

- Quali sono i vantaggi dell'utilizzo di un forno tubolare a tre zone? Controllo preciso del gradiente per la crescita di cristalli di Fe3GeTe2

- Quale ruolo svolge un forno tubolare nel processo di idrogenazione delle leghe Ti6Al4V? Controllo della diffusione dell'idrogeno

- Perché è necessaria una fornace a tubo di quarzo con controllo del flusso di gas per il drogaggio con iodio? Sintesi di catalizzatori di precisione a singolo atomo

- Quali sono i principali vantaggi dell'utilizzo della tecnologia a letto fluidizzato nei forni a tubi verticali? Aumentare l'efficienza e l'uniformità

- Come un forno tubolare facilita l'attivazione e la sagomatura dei nanofili di NiCoO2? Ottimizza le prestazioni del tuo catalizzatore

- Quali sono i vantaggi dell'utilizzo di un forno tubolare con controllo dell'azoto per il carbonio nanoporoso? Migliora i risultati del tuo laboratorio