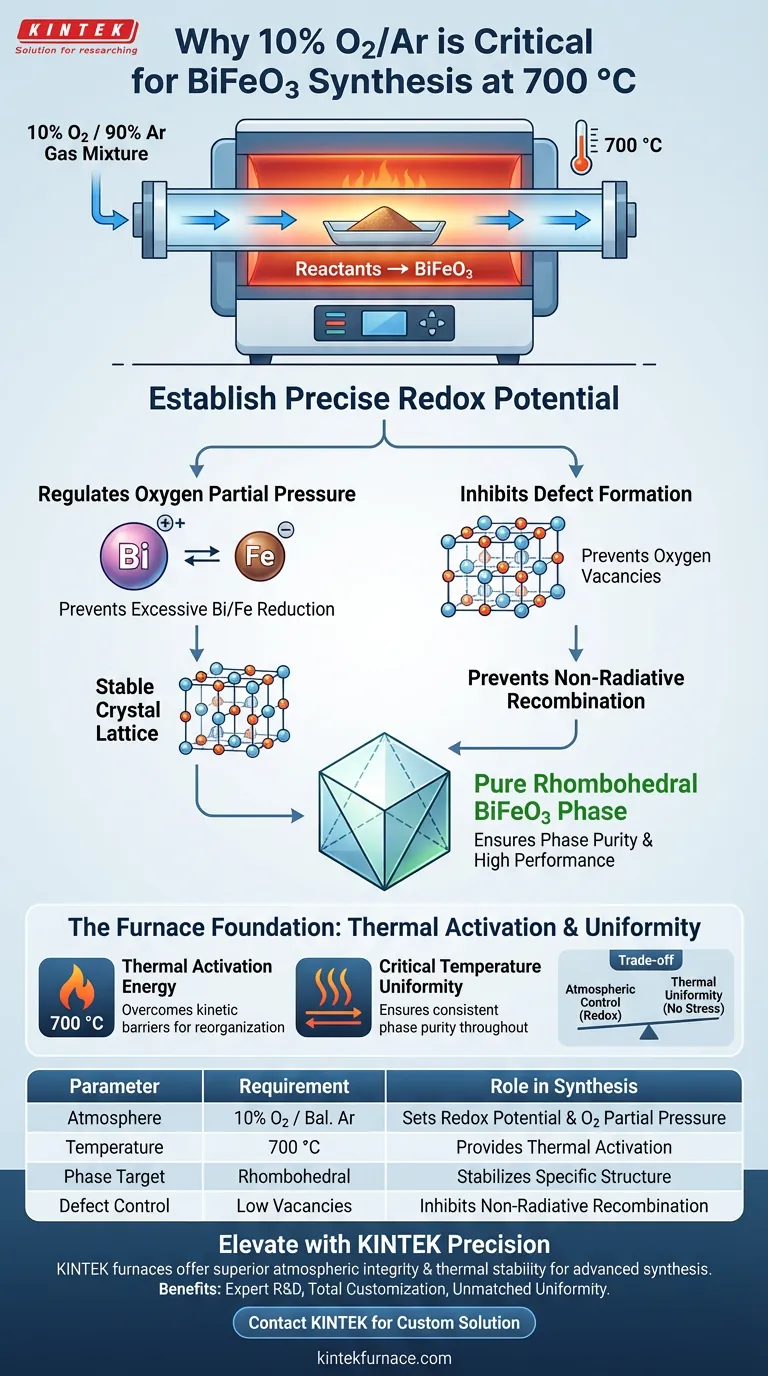

Il rigoroso controllo atmosferico utilizzando il 10% di O2/Ar è essenziale perché stabilisce il potenziale redox preciso richiesto per stabilizzare la struttura cristallina del BiFeO3 durante la sintesi a 700 °C. Questa specifica miscela di gas regola la pressione parziale di ossigeno per prevenire un'eccessiva riduzione degli ioni bismuto e ferro, il che è fondamentale per la formazione della fase romboedrica pura.

Mantenendo una specifica pressione parziale di ossigeno, l'atmosfera del forno inibisce la formazione di vacanze di ossigeno e la riduzione indesiderata degli ioni. Ciò garantisce che il BiFeO3 risultante sia di fase pura e privo di difetti che portano a ricombinazioni non radiative che degradano le prestazioni.

Il Ruolo del Potenziale Redox nella Crescita Cristallina

Per ottenere BiFeO3 di alta qualità, non ci si può semplicemente affidare alla temperatura; è necessario gestire attivamente l'ambiente chimico all'interno del forno tubolare.

Regolazione della Pressione Parziale di Ossigeno

La miscela 10% O2/Ar crea un potenziale redox specifico all'interno della camera del forno. Questo ambiente è attentamente calibrato per bilanciare lo stato di ossidazione dei reagenti.

Senza questa precisa pressione parziale, l'equilibrio chimico si sposta, potenzialmente destabilizzando il reticolo cristallino durante la sua formazione.

Inibizione dell'Eccessiva Riduzione Ionica

Nei sistemi ad alto contenuto di bismuto, la stabilità degli ioni metallici è una preoccupazione primaria. L'atmosfera controllata inibisce specificamente l'eccessiva riduzione degli ioni bismuto o ferro.

Se questi ioni vengono ridotti oltre la loro valenza target, il materiale non riesce a formare il composto desiderato, portando a impurità o collasso strutturale.

Garantire Purezza di Fase e Prestazioni

L'obiettivo finale dell'utilizzo di questa specifica atmosfera è dettare le proprietà fisiche ed elettroniche del materiale finale.

Stabilizzazione della Fase Romboedrica

Il processo di sintesi mira a una specifica disposizione cristallina nota come fase pura romboedrica del BiFeO3.

L'atmosfera 10% O2/Ar fornisce le condizioni termodinamiche necessarie affinché questa specifica fase nuclea e cresca stabilmente a 700 °C.

Prevenzione delle Vacanze di Ossigeno

I difetti nel reticolo cristallino, in particolare le vacanze di ossigeno, sono dannosi per le prestazioni del materiale.

Mantenendo una sufficiente pressione parziale di ossigeno, il processo riempie correttamente il reticolo, prevenendo le vacanze che altrimenti agirebbero come centri per la ricombinazione non radiativa.

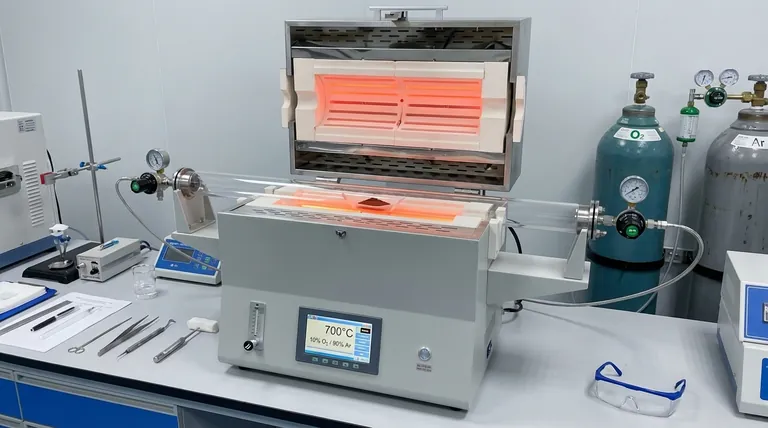

La Funzione dell'Ambiente del Forno Tubolare

Mentre la miscela di gas controlla la chimica, il forno tubolare ad alta temperatura fornisce la base fisica per la sintesi.

Energia di Attivazione Termica

Il forno fornisce l'energia di attivazione termica necessaria per guidare la reazione tra i reagenti.

A 700 °C, i precursori hanno abbastanza energia per superare le barriere cinetiche e riorganizzarsi nella complessa struttura del BiFeO3.

Uniformità Critica della Temperatura

È richiesto un alto grado di uniformità della temperatura nelle zone del forno per garantire che la reazione proceda identicamente in tutto il campione.

Una distribuzione uniforme del calore previene variazioni locali nella purezza di fase, garantendo che l'intero campione raggiunga la struttura cristallina completa desiderata.

Comprendere i Compromessi

Il controllo preciso dell'atmosfera è un delicato atto di bilanciamento che richiede vigilanza.

I Rischi di una Pressione Parziale Impropria

Se la concentrazione di ossigeno devia dallo standard del 10%, si rischia di compromettere il potenziale redox.

Troppo poco ossigeno porta ai difetti di riduzione menzionati in precedenza, mentre rapporti errati potrebbero non riuscire a stabilizzare completamente la fase romboedrica.

Uniformità Termica vs. Stress

Sebbene il calore elevato sia necessario per l'attivazione, lo stress termico è un potenziale sottoprodotto se l'ambiente di riscaldamento è instabile.

Sebbene l'obiettivo principale sia la purezza di fase, il forno deve mantenere un profilo termico stabile per prevenire non uniformità morfologiche nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri che selezioni nel tuo forno tubolare dipendono in gran parte dalle specifiche proprietà del materiale che devi ottimizzare.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Aderisci rigorosamente al rapporto 10% O2/Ar per inibire la riduzione ionica e garantire la formazione della fase romboedrica stabile.

- Se il tuo obiettivo principale è l'Efficienza Elettronica: Dai priorità a un controllo preciso della pressione parziale di ossigeno per eliminare le vacanze di ossigeno e prevenire la ricombinazione non radiativa.

Padroneggiare l'equilibrio tra attivazione termica e potenziale redox atmosferico è la chiave per sintetizzare BiFeO3 privo di difetti.

Tabella Riassuntiva:

| Parametro | Requisito | Ruolo nella Sintesi di BiFeO3 |

|---|---|---|

| Atmosfera | 10% O2 / Bilanciamento Ar | Stabilisce il potenziale redox preciso e la pressione parziale di ossigeno. |

| Temperatura | 700 °C | Fornisce energia di attivazione termica per la nucleazione di fase. |

| Obiettivo di Fase | Romboedrica | L'atmosfera controllata stabilizza questa specifica struttura cristallina. |

| Stabilità Ionica | Alta | Previene un'eccessiva riduzione degli ioni bismuto e ferro. |

| Controllo dei Difetti | Basse Vacanze | Inibisce le vacanze di ossigeno per prevenire la ricombinazione non radiativa. |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere l'ambiente perfetto al 10% di O2/Ar richiede più di semplici gas; richiede un forno con integrità atmosferica e stabilità termica superiori. KINTEK fornisce sistemi leader del settore di forni tubolari, muffole, rotativi e sottovuoto progettati per le rigorose esigenze della ricerca sui materiali avanzati.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono progettati per mantenere rigorosi potenziali redox e pressioni parziali di ossigeno.

- Personalizzazione Totale: Personalizziamo soluzioni ad alta temperatura per soddisfare i tuoi specifici requisiti di fase romboedrica.

- Uniformità Ineguagliabile: Garantisci una purezza di fase costante in ogni campione con la nostra avanzata tecnologia a zone di riscaldamento.

Pronto a eliminare i difetti e garantire risultati di fase pura? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yuanjun Song, Tong Zhang. A Simple One-Pot Method for the Synthesis of BiFeO3/Bi25FeO40 Heterojunction for High-Performance Photocatalytic Degradation Applications. DOI: 10.3390/ijms26010196

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno tubolare ad alta temperatura per la conversione di Ce-MOF in CeO2? Guida all'ingegneria di precisione delle nanoparticelle

- Come si ottengono la sigillatura e il controllo dell'atmosfera in un forno a tubo? Gestisci ambienti gassosi precisi per il tuo laboratorio

- Come un forno tubolare ad alta temperatura facilita la sinterizzazione di blocchi ceramici fosforescenti? Padronanza della purezza ottica

- Come si confrontano i forni a tubo con i forni a scatola? Scegliere il forno giusto per il tuo laboratorio

- Quali meccanismi di protezione della sicurezza sono tipicamente inclusi nei forni a tubo? Garantire la sicurezza dell'operatore e delle apparecchiature

- Qual è il ruolo di un forno a tubo sotto vuoto nella carbonizzazione della biomassa? Ottenere precisione nella sintesi di carbonio poroso

- Quale ruolo svolge un forno a resistenza tubolare durante la fase di arrostimento ossidativo dei pellet di minerale? Master Heat Precision

- Quali sono i vantaggi dell'utilizzo di un forno a tubi nella ricerca ad alto rischio?Precisione e controllo per risultati rivoluzionari