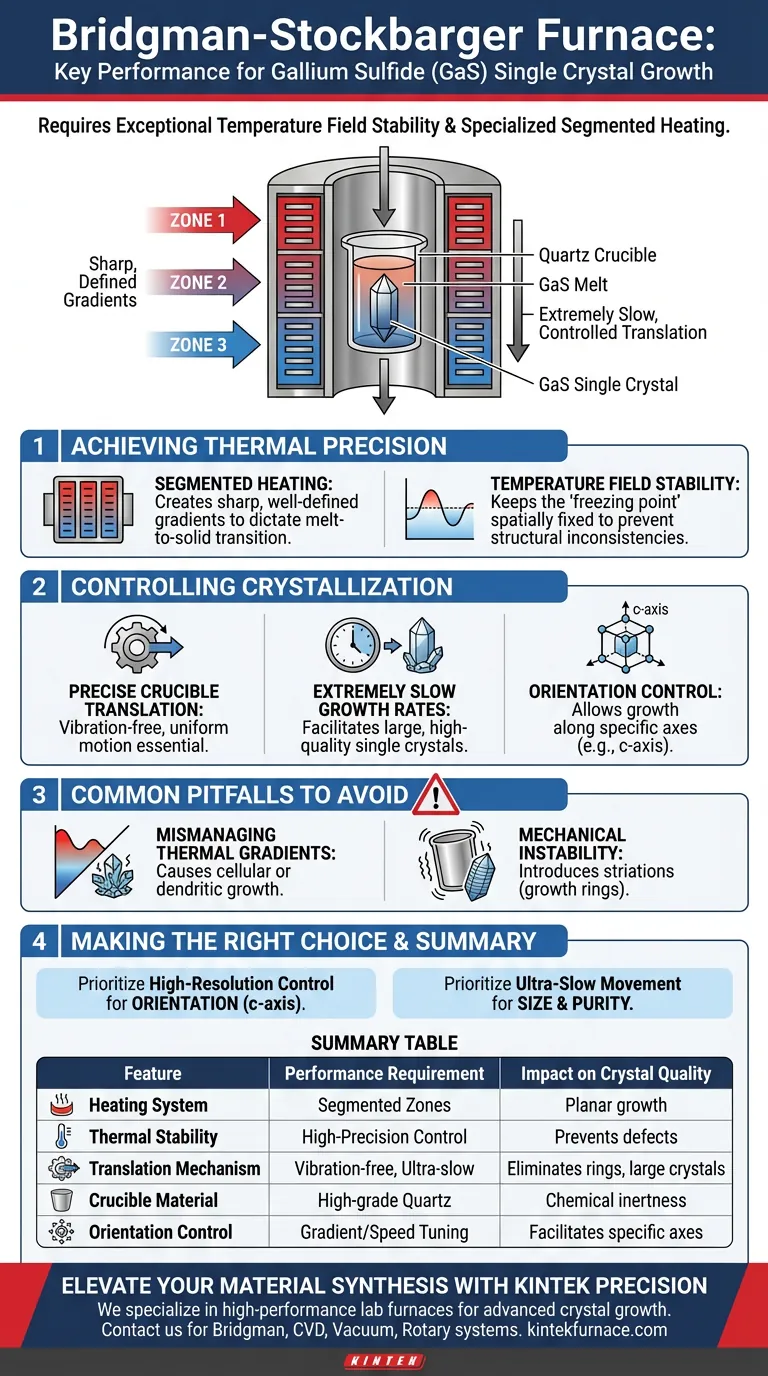

Per sintetizzare con successo cristalli singoli di solfuro di gallio (GaS), un forno di crescita Bridgman-Stockbarger richiede un'eccezionale stabilità del campo di temperatura e uno speciale sistema di riscaldamento segmentato. Questa configurazione è essenziale per creare precisi gradienti di temperatura, consentendo al crogiolo di quarzo di muoversi attraverso la zona di cristallizzazione a una velocità controllata ed estremamente lenta.

Il successo della crescita di cristalli di GaS si basa sulla capacità del forno di disaccoppiare la generazione di temperatura dalla posizione di cristallizzazione. Utilizzando il riscaldamento segmentato e la precisa traslazione del crogiolo, il sistema garantisce le lente velocità di solidificazione necessarie per ottenere cristalli grandi e di alta qualità con orientamenti specifici dell'asse c.

Ottenere Precisione Termica

Il Ruolo del Riscaldamento Segmentato

Gli elementi riscaldanti standard sono insufficienti per questa specifica sintesi. Il forno deve impiegare una configurazione di riscaldamento segmentato.

Questo design divide il forno in zone distinte, consentendo la creazione di gradienti di temperatura netti e ben definiti. Questi gradienti sono la forza motrice che determina esattamente dove e quando il materiale passa dallo stato fuso a quello solido.

Stabilità del Campo di Temperatura

Oltre a creare gradienti, il forno deve mantenere un''eccezionale stabilità del campo.

Le fluttuazioni nell'ambiente termico possono interrompere la formazione del reticolo cristallino. Un campo stabile assicura che il "punto di congelamento" rimanga spazialmente fisso rispetto agli elementi riscaldanti, prevenendo incongruenze strutturali nel cristallo finale.

Controllo del Meccanismo di Cristallizzazione

Precisa Traslazione del Crogiolo

In un sistema Bridgman-Stockbarger per GaS, il profilo termico è generalmente statico mentre il campione si muove.

Il forno deve supportare il movimento fisico del crogiolo di quarzo attraverso le zone termiche stabilite. Il sistema meccanico responsabile di questa traslazione deve essere privo di vibrazioni e capace di un movimento uniforme per prevenire disturbi fisici alla massa fusa.

Velocità di Crescita Estremamente Lente

La velocità di movimento del crogiolo è direttamente correlata alla qualità del cristallo.

Il sistema deve essere in grado di velocità di traslazione estremamente lente. Un movimento rapido intrappola impurità e crea stress; un ritmo lento e controllato consente alle molecole di solfuro di gallio di disporsi perfettamente, facilitando la crescita di cristalli singoli grandi e di alta qualità.

Controllo dell'Orientamento

La combinazione di gradienti specifici e movimento lento è necessaria per controllare l'orientamento fisico del cristallo.

La corretta regolazione di questi parametri consente la crescita lungo specifiche direzioni cristallografiche, come l'asse c. Questo controllo direzionale è fondamentale per applicazioni che richiedono specifiche proprietà anisotropiche.

Errori Comuni da Evitare

Gestione errata dei gradienti termici

Se il gradiente di temperatura tra i segmenti è troppo debole, l'interfaccia di cristallizzazione diventa instabile.

Ciò porta spesso a una "super-raffreddamento costituzionale", con conseguente crescita cellulare o dendritica anziché un cristallo singolo e unificato. Il gradiente deve essere sufficientemente ripido da forzare una crescita planare.

Instabilità meccanica

Anche le minime vibrazioni nel meccanismo di traslazione del crogiolo possono rovinare il lotto.

Se il movimento è scattoso o irregolare, introduce striature (anelli di crescita) nel cristallo di GaS. Il sistema di azionamento meccanico richiede lo stesso livello di precisione del sistema di controllo termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona o si configura un forno Bridgman-Stockbarger per il solfuro di gallio, dare priorità alle caratteristiche in base ai requisiti specifici di output:

- Se il tuo obiettivo principale è l'orientamento del cristallo (ad esempio, asse c): Dai priorità a un forno con controllo segmentato ad alta risoluzione per modellare precisamente il gradiente termico.

- Se il tuo obiettivo principale sono le dimensioni e la purezza del cristallo: Dai priorità a un meccanismo di traslazione capace di un movimento ultra-lento e privo di vibrazioni per ridurre al minimo lo stress interno e i difetti.

In definitiva, la qualità del tuo cristallo di solfuro di gallio è definita dalla capacità del forno di mantenere un'assoluta stabilità termica e meccanica per lunghi periodi di crescita.

Tabella Riassuntiva:

| Caratteristica | Requisito di Prestazione | Impatto sulla Qualità del Cristallo |

|---|---|---|

| Sistema di Riscaldamento | Zone di Riscaldamento Segmentate | Consente gradienti di temperatura netti e ben definiti per la crescita planare. |

| Stabilità Termica | Controllo del Campo ad Alta Precisione | Previene difetti del reticolo mantenendo la zona di cristallizzazione spazialmente fissa. |

| Meccanismo di Traslazione | Movimento Ultra-lento e Privo di Vibrazioni | Elimina gli anelli di crescita e garantisce cristalli singoli grandi e di elevata purezza. |

| Materiale del Crogiolo | Quarzo di Alta Qualità | Fornisce inerzia chimica e integrità strutturale durante la traslazione. |

| Controllo dell'Orientamento | Regolazione Gradiente/Velocità | Facilita la crescita lungo assi specifici (ad esempio, asse c) per esigenze anisotropiche. |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere cristalli perfetti di solfuro di gallio richiede più del semplice calore: richiede un controllo termico e meccanico assoluto. Presso KINTEK, siamo specializzati nella ricerca e sviluppo e nella produzione di forni da laboratorio ad alte prestazioni su misura per la crescita di cristalli avanzati.

Che tu abbia bisogno di sistemi Bridgman, CVD, sottovuoto o forni rotanti personalizzati, il nostro team di esperti fornisce la stabilità e la precisione necessarie per le tue applicazioni di ricerca più esigenti.

Pronto a perfezionare il tuo processo di cristallizzazione? Contatta KINTEK oggi stesso per discutere i requisiti specifici del tuo progetto e scoprire come le nostre soluzioni personalizzabili ad alta temperatura possono guidare il tuo successo.

Guida Visiva

Riferimenti

- Danil Bukhvalov, Antonio Politano. Self‐Assembled Gallium Sulfide (GaS) Heterostructures Enabling Efficient Water Splitting and Selective Ammonia Sensing. DOI: 10.1002/adfm.202507388

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura

- Come una fornace tubolare orizzontale ad alta precisione facilita la fase di attivazione dei catalizzatori? Ottimizzare l'integrità dei pori

- Che ruolo svolgono i forni tubolari nei processi di trattamento termico? Controllo di precisione per le proprietà dei materiali

- Quali caratteristiche di sicurezza sono incluse nei forni a tubi? Protezione essenziale per i laboratori ad alta temperatura

- Quali condizioni fisiche fornisce un forno tubolare ad alta temperatura? Ottimizzare il successo della carbonizzazione della lignina

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare orizzontale per la pirolisi lenta degli steli di cotone?

- Perché è necessaria una fornace tubolare ad alta temperatura con protezione inerte per i compositi PCFC? Masterizzazione del carbonio per i compositi

- Quale ruolo svolge un forno tubolare nella modifica ad alta temperatura di La-EPS-C-450? Approfondimenti chiave sulla sintesi