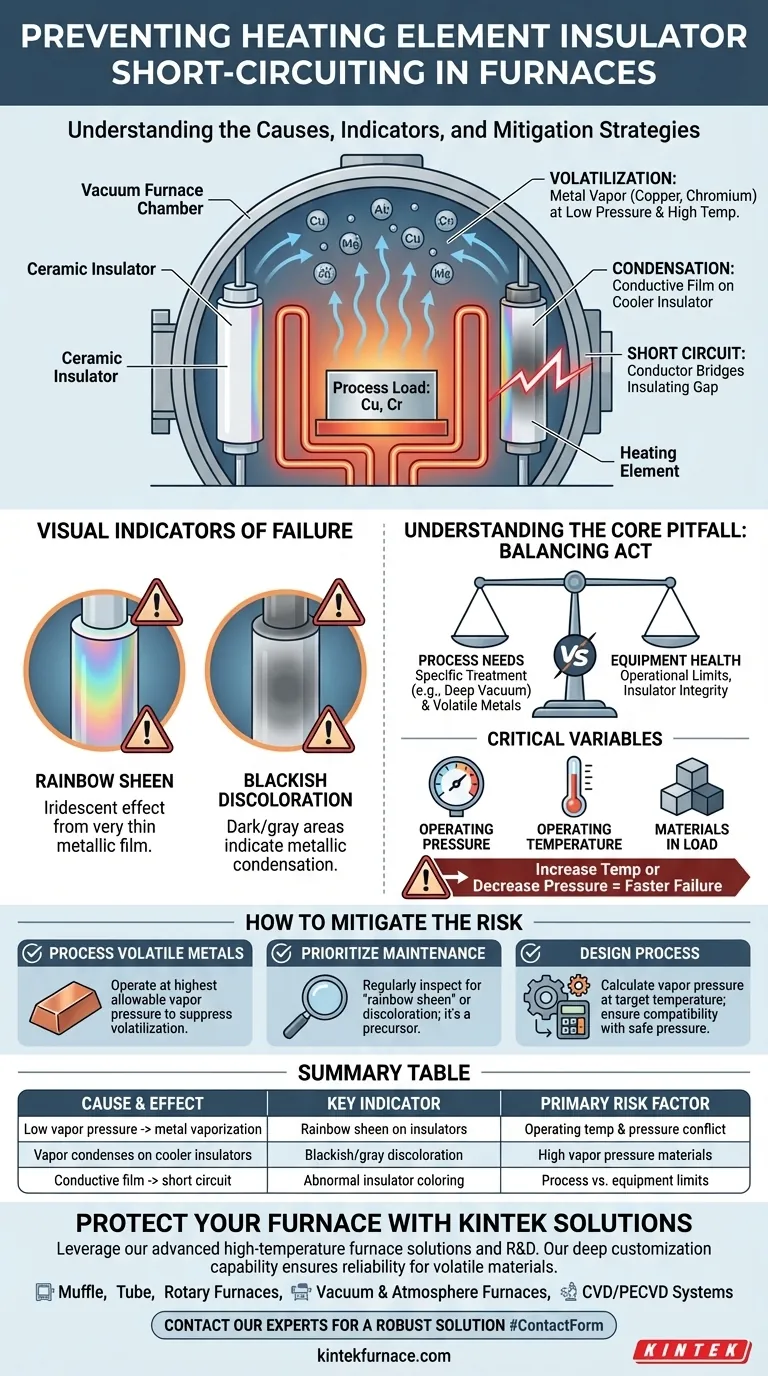

Il cortocircuito degli isolanti degli elementi riscaldanti è causato principalmente dal funzionamento di un forno a una pressione di vapore troppo bassa per i materiali in lavorazione. Questa condizione consente ai metalli conduttivi all'interno del carico di processo, come rame o cromo, di vaporizzare e quindi condensare come un sottile film conduttivo sulle superfici più fredde degli isolanti, creando un percorso elettrico non intenzionale.

Il problema principale è una trasformazione fisica: una pressione errata del forno può trasformare isolanti non conduttivi in conduttori attivi rivestendoli con metallo vaporizzato dalle parti che si stanno lavorando. Ciò compromette fondamentalmente l'integrità elettrica del forno.

Il Meccanismo Fondamentale: Dal Metallo Solido al Film Conduttivo

Per prevenire questo guasto, è essenziale comprendere il processo passo dopo passo che porta al cortocircuito. Non è un evento istantaneo, ma un graduale degrado guidato dalla fisica dell'ambiente del forno.

Il Ruolo della Pressione di Vapore

Ogni materiale ha una pressione di vapore, che è la pressione alla quale passerà dallo stato solido o liquido a quello gassoso a una data temperatura.

Il funzionamento di un forno a pressione molto bassa (alto vuoto) riduce significativamente la temperatura necessaria affinché i materiali vaporizzino.

Volatilizzazione dei Metalli di Processo

Metalli come rame e cromo sono particolarmente suscettibili a questo. Ad alte temperature e basse pressioni, gli atomi di questi metalli sfuggiranno dalla superficie del carico di processo e diventeranno un vapore metallico all'interno della camera del forno.

Questo processo è noto come volatilizzazione o evaporazione.

Il Problema della Condensazione

Gli isolanti degli elementi riscaldanti sono, per progettazione, spesso leggermente più freddi degli elementi riscaldanti e del carico di processo stesso.

Questa differenza di temperatura crea un punto di condensazione. Il vapore metallico che circola nel forno si condenserà preferenzialmente tornando allo stato solido su queste superfici isolanti più fredde.

Creazione del Cortocircuito

Nel tempo, questa condensazione si accumula formando un sottile film metallico. Poiché questo film è elettricamente conduttivo, crea un ponte tra le intercapedini isolanti.

Ciò crea un nuovo percorso a bassa resistenza per l'elettricità, causando un cortocircuito che può danneggiare o distruggere gli elementi riscaldanti e l'alimentatore.

Identificare il Problema Prima del Guasto

Un guasto catastrofico può spesso essere preceduto da chiari segnali visivi sugli isolanti. L'ispezione proattiva è fondamentale per prevenire costosi tempi di inattività.

L'"Alone Arcobaleno"

Uno degli indicatori più comuni è un "alone arcobaleno" sull'isolante ceramico. Questo effetto iridescente è caratteristico di un sottilissimo film metallico depositato sulla superficie.

Scolorimento Nerastro

In altri casi, la condensazione può apparire come una semplice area nerastra o grigia. Qualsiasi scolorimento che si discosti dall'aspetto normale della ceramica dovrebbe essere considerato un potenziale segno di condensazione metallica.

Comprendere la Criticità

La sfida centrale risiede nel bilanciare i requisiti del processo metallurgico con i limiti operativi dell'hardware del forno.

Esigenze di Processo vs. Salute delle Apparecchiature

La bassa pressione di vapore che causa il problema potrebbe essere un parametro deliberato e necessario per lo specifico processo di trattamento.

Tuttavia, eseguire un processo che richiede un vuoto spinto mentre si riscaldano materiali noti per avere un'alta pressione di vapore crea un conflitto diretto che espone le apparecchiature a un rischio elevato.

Le Variabili Critiche

Il rischio di cortocircuito degli isolanti è una funzione di tre variabili principali: la pressione operativa, la temperatura operativa e i materiali nel carico.

Un aumento della temperatura o una diminuzione della pressione accelererà drasticamente la vaporizzazione dei metalli volatili, portando a un più rapido guasto degli isolanti.

Come Mitigare il Rischio

La tua strategia operativa deve tenere conto delle proprietà fisiche dei materiali che stai lavorando per garantire l'affidabilità del forno.

- Se il tuo obiettivo principale è la lavorazione di metalli volatili (come il rame): devi operare alla più alta pressione di vapore consentita per il tuo processo per sopprimere la volatilizzazione del metallo.

- Se il tuo obiettivo principale è la manutenzione e l'affidabilità: ispeziona regolarmente gli isolanti per eventuali scolorimenti, in particolare l'"alone arcobaleno" caratteristico, poiché questo è un precursore diretto del guasto.

- Se il tuo obiettivo principale è la progettazione del processo: devi calcolare la pressione di vapore dei materiali del tuo carico alla temperatura target e assicurarti che sia compatibile con la pressione operativa minima sicura del forno.

Comprendere questa relazione tra pressione, temperatura e scienza dei materiali è la chiave per prevenire questa modalità di guasto distruttiva.

Tabella Riassuntiva:

| Causa ed Effetto | Indicatore Chiave | Fattore di Rischio Primario |

|---|---|---|

| Bassa pressione di vapore causa vaporizzazione di metalli (Cu, Cr) | Alone arcobaleno sugli isolanti | Conflitto tra temperatura e pressione operative |

| Vapore metallico si condensa su isolanti più freddi | Scolorimento nerastro/grigio | Materiali ad alta pressione di vapore nel carico |

| Film conduttivo crea cortocircuito elettrico | Qualsiasi colorazione anomala dell'isolante | Parametri di processo vs. limiti delle apparecchiature |

Proteggi il tuo forno da cortocircuiti distruttivi. Il delicato equilibrio tra i parametri di processo e i limiti delle apparecchiature è fondamentale. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, progettate con precisione per gestire materiali volatili. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è supportata da una forte capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche e prevenire guasti. Contatta oggi stesso i nostri esperti per progettare una soluzione di forno robusta per il tuo laboratorio (#ContactForm).

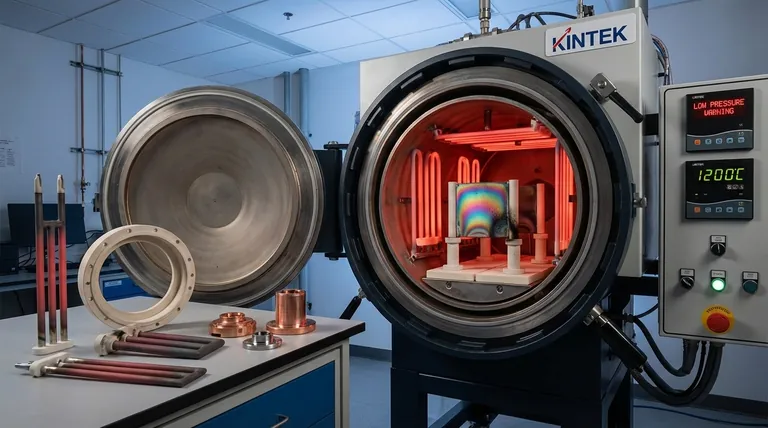

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni