Da un punto di vista ambientale, gli elementi riscaldanti in carburo di silicio (SiC) sono considerati ecologici principalmente grazie alla loro eccezionale efficienza energetica. Questa elevata efficienza si traduce direttamente in un minor consumo energetico durante il funzionamento, riducendo significativamente l'impronta di carbonio associata ai processi industriali ad alta temperatura rispetto a soluzioni di riscaldamento meno avanzate.

La motivazione ambientale per gli elementi riscaldanti in SiC si basa sulla loro efficienza operativa in applicazioni esigenti. Tuttavia, questo vantaggio deve essere attentamente ponderato rispetto alle considerazioni pratiche sul ciclo di vita, come la loro durata e i requisiti di sostituzione, per determinare il loro reale impatto ambientale.

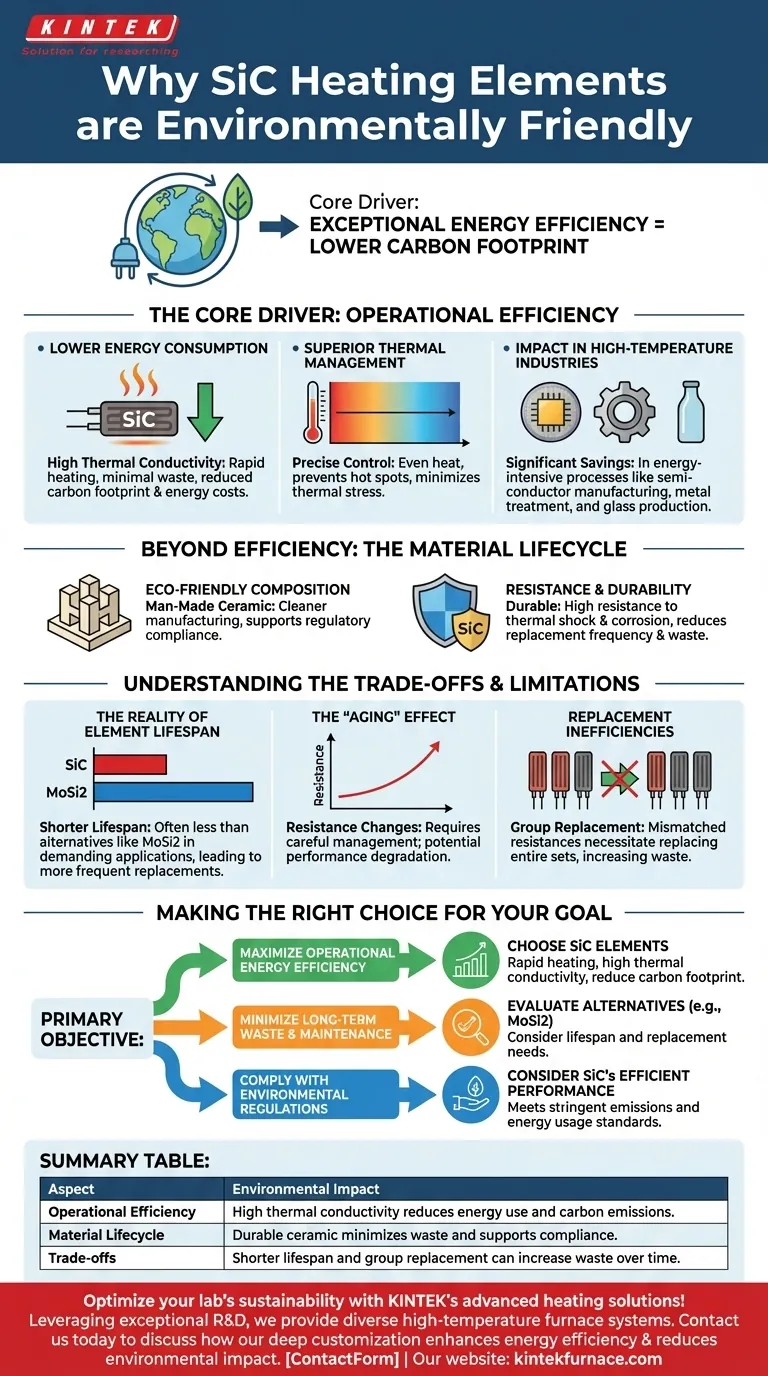

Il Motore Principale: Efficienza Operativa

Il principale beneficio ambientale degli elementi in SiC deriva non da ciò che sono, ma da come si comportano. Negli ambienti industriali ad alta intensità energetica, piccoli guadagni di efficienza producono enormi risparmi ambientali.

Riduzione del Consumo Energetico

Gli elementi in SiC possiedono un'eccellente conducibilità termica, che consente loro di riscaldarsi rapidamente e trasferire energia all'applicazione target con uno spreco minimo. Ciò significa che è necessaria meno elettricità per raggiungere e mantenere alte temperature, riducendo direttamente l'impronta di carbonio e i costi energetici di un impianto.

Gestione Termica Superiore

La loro capacità di distribuire il calore in modo uniforme previene i punti caldi che sprecano energia e la necessità di "superare" un obiettivo di temperatura per garantirne l'uniformità. Questo controllo preciso riduce il consumo energetico complessivo e prolunga la vita operativa dell'elemento minimizzando lo stress termico.

Impatto nelle Industrie ad Alta Temperatura

Questi guadagni di efficienza sono più significativi in applicazioni come la produzione di semiconduttori, il trattamento dei metalli e la produzione di vetro. In questi processi, che operano a temperature estreme, le prestazioni del SiC possono ridurre drasticamente l'impatto ambientale della produzione.

Oltre l'Efficienza: Il Ciclo di Vita del Materiale

Sebbene l'efficienza operativa sia la narrazione principale, le proprietà del materiale del SiC contribuiscono anche al suo profilo ambientale.

Composizione Ecologica

Essendo una ceramica artificiale, il carburo di silicio può essere prodotto utilizzando processi più ecologicamente sani rispetto all'estrazione e alla raffinazione di alcuni elementi riscaldanti metallici tradizionali. Ciò aiuta a rispettare normative ambientali sempre più severe.

Resistenza e Durabilità

Il SiC è altamente resistente allo shock termico e alla corrosione chimica. Questa durabilità intrinseca fa sì che gli elementi possano durare più a lungo di alcune alternative convenzionali, riducendo la frequenza di sostituzione e i relativi rifiuti materiali.

Comprendere i Compromessi e i Limiti

Una valutazione attendibile richiede di considerare il quadro completo. Gli elementi in SiC non sono privi dei loro svantaggi ambientali e delle sfide operative.

La Realtà della Durata dell'Elemento

Sebbene durevoli, gli elementi in SiC hanno spesso una durata inferiore rispetto ad alternative avanzate come gli elementi in disiliciuro di molibdeno (MoSi2), specialmente nelle applicazioni più esigenti e a temperature più elevate. Una vita più breve significa sostituzioni più frequenti e maggiori rifiuti materiali nel tempo.

L'Effetto "Invecchiamento"

La resistenza elettrica degli elementi in SiC cambia con l'invecchiamento. Ciò richiede una gestione attenta del sistema per mantenere l'efficienza e può portare a un degrado delle prestazioni se non adeguatamente considerato.

Inefficienze di Sostituzione

Quando un singolo elemento in SiC in un set si guasta, è spesso necessario sostituire l'intero gruppo o almeno una coppia. Questo perché le resistenze non corrispondenti tra elementi vecchi e nuovi possono causare il guasto del sistema. Questa pratica genera più rifiuti rispetto alla sostituzione di un singolo componente guasto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di riscaldamento richiede di allineare le sue caratteristiche specifiche con il tuo obiettivo primario.

- Se la tua priorità principale è massimizzare l'efficienza energetica operativa: Gli elementi in SiC sono un'ottima scelta grazie al loro rapido riscaldamento e all'elevata conducibilità termica, riducendo direttamente la tua impronta di carbonio durante l'uso.

- Se la tua priorità principale è minimizzare i rifiuti a lungo termine e la manutenzione: Devi valutare attentamente la durata del SiC e i requisiti di sostituzione rispetto ad alternative come il MoSi2, che può offrire una vita utile più lunga.

- Se la tua priorità principale è rispettare le normative ambientali: L'efficienza operativa del SiC e la sua composizione ceramica lo rendono un candidato forte per soddisfare rigorosi standard di emissioni e utilizzo energetico.

In definitiva, una scelta veramente sostenibile bilancia l'efficienza operativa con l'impatto totale del ciclo di vita della tecnologia.

Tabella Riassuntiva:

| Aspetto | Impatto Ambientale |

|---|---|

| Efficienza Operativa | L'elevata conducibilità termica riduce il consumo energetico e le emissioni di carbonio nei processi ad alta temperatura. |

| Ciclo di Vita del Materiale | La ceramica durevole e resistente alla corrosione minimizza i rifiuti e supporta la conformità normativa. |

| Compromessi | Una durata inferiore e la necessità di sostituzione di gruppo possono aumentare i rifiuti materiali nel tempo. |

Ottimizza la sostenibilità del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi per forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza energetica e riducendo l'impatto ambientale. Contattaci oggi per discutere di come le nostre soluzioni possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata