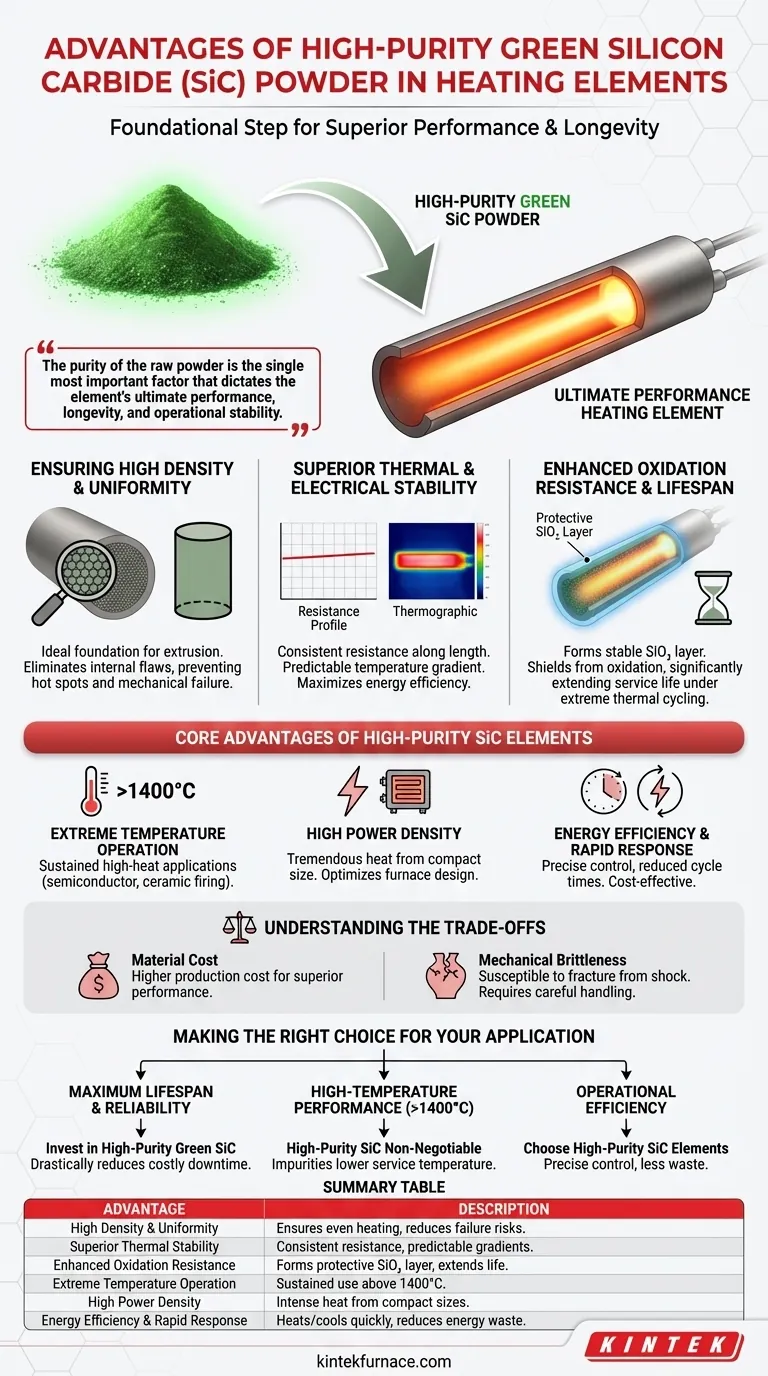

In sostanza, l'utilizzo di polvere di carburo di silicio (SiC) verde ad alta purezza è il passo fondamentale per la produzione di elementi riscaldanti superiori. Questa scelta si traduce direttamente in un prodotto finale con maggiore densità e uniformità, maggiore resistenza all'ossidazione e una vita utile significativamente più lunga e affidabile, specialmente in condizioni di cicli termici estremi.

La qualità di un elemento riscaldante in carburo di silicio non è determinata nella fase finale della produzione, ma all'inizio. La purezza della polvere grezza è il fattore più importante che determina le prestazioni finali, la longevità e la stabilità operativa dell'elemento.

Il collegamento diretto tra la purezza della polvere e le prestazioni dell'elemento

La decisione di utilizzare polvere di SiC verde ad alta purezza è un investimento nell'affidabilità. Le impurità nel materiale di qualità inferiore agiscono come punti deboli, portando a guasti prematuri e prestazioni incoerenti.

Garantire alta densità e uniformità

La polvere ad alta purezza fornisce la base ideale per il processo di estrusione. Consente la creazione di un elemento riscaldante con densità eccezionale e uniformità strutturale.

Questa uniformità è fondamentale perché elimina i difetti interni che possono diventare punti caldi o punti di cedimento meccanico nel tempo.

Stabilità termica ed elettrica superiore

Un elemento uniforme presenta un profilo di resistenza elettrica costante lungo tutta la sua lunghezza. Ciò garantisce un riscaldamento uniforme e un gradiente di temperatura prevedibile.

Il risultato è un eccellente rapporto di resistenza tra la zona calda e le estremità terminali più fredde, massimizzando l'efficienza energetica e riducendo lo stress termico sui collegamenti elettrici.

Migliore resistenza all'ossidazione e durata

Durante il funzionamento, il carburo di silicio forma naturalmente uno strato superficiale protettivo di biossido di silicio (SiO₂), che lo protegge dall'ossidazione.

Il SiC ad alta purezza crea un film protettivo più stabile e completo. Le impurità possono interrompere la formazione di questo strato, consentendo all'ossigeno di penetrare nell'elemento e causare un degrado graduale, accorciando infine la sua vita utile.

Vantaggi principali degli elementi in SiC ad alta purezza

La base materiale superiore fornita dalla polvere ad alta purezza sblocca il pieno potenziale del carburo di silicio come materiale riscaldante ad alte prestazioni.

Funzionamento a temperature estreme

Gli elementi riscaldanti in carburo di silicio possono operare a temperature estremamente elevate, superando di gran lunga le capacità degli elementi metallici tradizionali come Kanthal o Nichrome.

Ciò li rende essenziali per applicazioni come la produzione di semiconduttori, la cottura di ceramiche e il trattamento termico dei metalli che richiedono calore intenso e sostenuto.

Alta densità di potenza

Alta densità di potenza significa che gli elementi possono generare una quantità enorme di calore da una dimensione compatta.

Questo è un vantaggio significativo nella progettazione dei forni, consentendo camere di forno più piccole o una maggiore emissione di calore senza aumentare l'ingombro dell'attrezzatura.

Efficienza energetica e risposta rapida

Gli elementi in SiC si riscaldano e si raffreddano rapidamente, consentendo un controllo preciso della temperatura e tempi di ciclo ridotti.

La loro capacità di trattenere il calore in modo efficiente significa che si spreca meno energia durante il funzionamento, rendendoli una scelta più economica per i processi industriali ad alta intensità energetica.

Comprendere i compromessi

Sebbene il SiC ad alta purezza offra prestazioni superiori, è importante comprendere le considerazioni associate. Nessuna scelta di materiale è priva di compromessi.

Costo del materiale

Il carburo di silicio verde ad alta purezza è intrinsecamente più costoso da produrre rispetto al carburo di silicio nero o di qualità inferiore. Questo costo iniziale del materiale è il compromesso principale per le sue prestazioni superiori e la sua longevità.

Fragilità meccanica

Come la maggior parte delle ceramiche, il carburo di silicio è duro ma fragile. Ha un'eccellente resistenza alla compressione ma è suscettibile a fratture dovute a shock o impatti meccanici.

È essenziale una manipolazione attenta durante l'installazione e la manutenzione per evitare danni. Anche la progettazione del forno deve tenere conto della mancanza di duttilità dell'elemento rispetto alle leghe metalliche.

Fare la scelta giusta per la tua applicazione

La selezione del giusto grado di materiale è un equilibrio tra i requisiti di prestazione e il budget. La chiave è abbinare il materiale alle esigenze del processo.

- Se la tua attenzione principale è la massima durata e affidabilità: Investi in elementi realizzati con polvere di SiC verde ad alta purezza, poiché la loro resistenza all'ossidazione e ai cicli termici riduce drasticamente i costosi tempi di inattività.

- Se la tua attenzione principale è la prestazione ad alta temperatura (>1400°C): Il SiC ad alta purezza è inderogabile, poiché le impurità nei materiali di qualità inferiore possono abbassare la temperatura massima di esercizio e portare a un rapido guasto.

- Se la tua attenzione principale è l'efficienza operativa: Il riscaldamento uniforme e la rapida risposta termica degli elementi in SiC ad alta purezza forniscono un controllo preciso, riducendo lo spreco di energia e migliorando la qualità del prodotto.

In definitiva, la scelta di un elemento riscaldante costruito su una base di polvere ad alta purezza è una decisione strategica per garantire l'eccellenza operativa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alta densità e uniformità | Garantisce un riscaldamento uniforme e riduce i rischi di guasto dovuti a difetti interni. |

| Stabilità termica superiore | Fornisce una resistenza elettrica costante per gradienti di temperatura prevedibili. |

| Resistenza all'ossidazione migliorata | Forma uno strato protettivo di SiO₂, estendendo la vita utile in condizioni difficili. |

| Funzionamento a temperature estreme | Capace di un uso sostenuto sopra i 1400°C, ideale per applicazioni ad alto calore. |

| Alta densità di potenza | Eroga calore intenso da dimensioni compatte, ottimizzando la progettazione del forno. |

| Efficienza energetica e risposta rapida | Si riscalda e si raffredda rapidamente, riducendo i tempi di ciclo e lo spreco di energia. |

Pronto a elevare le prestazioni del tuo laboratorio con soluzioni affidabili ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore efficienza, longevità e risparmio sui costi. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC ad alta purezza possono trasformare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme