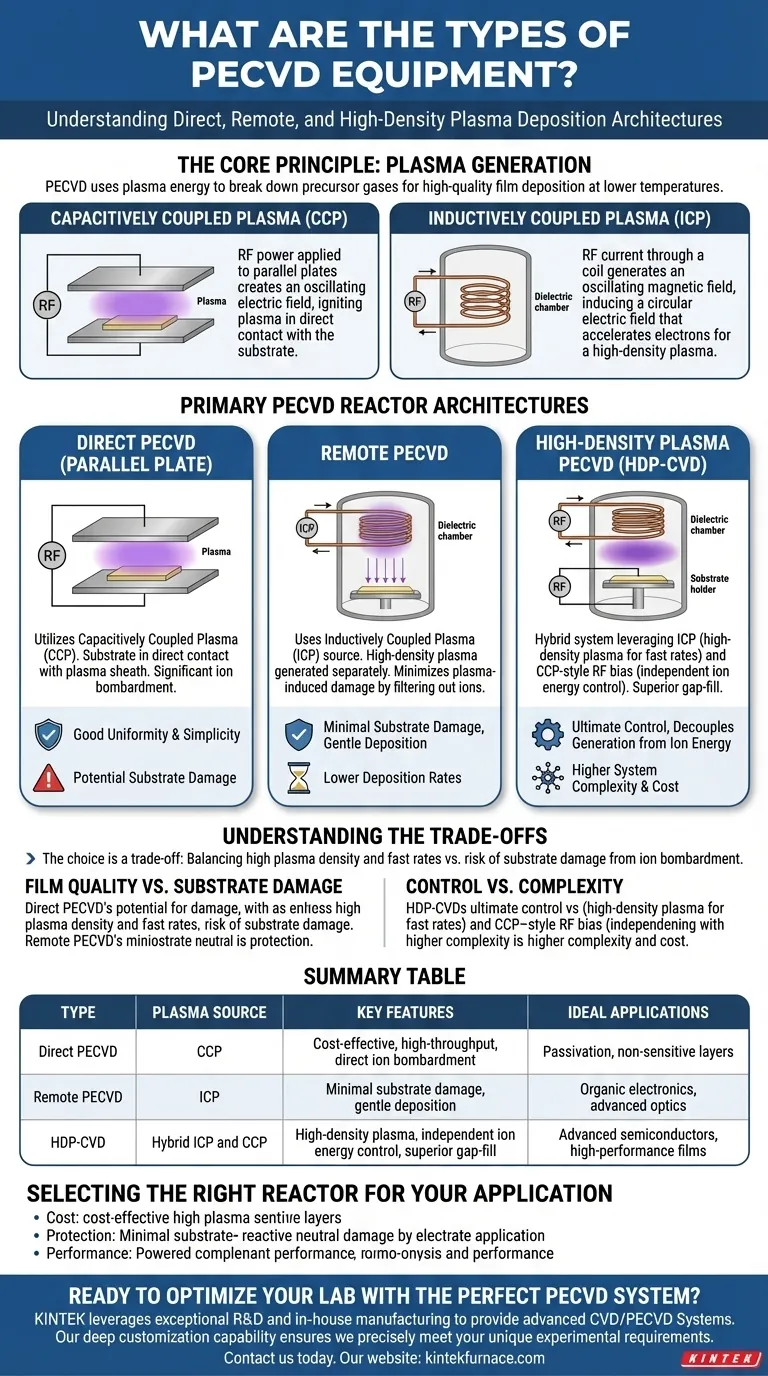

I tipi principali di apparecchiature PECVD si distinguono per il modo in cui generano e applicano il plasma al substrato. Queste architetture sono ampiamente classificate come PECVD diretto, che utilizza un plasma accoppiato capacitivamente (CCP), PECVD remoto, che utilizza un plasma accoppiato induttivamente (ICP), e sistemi di plasma ad alta densità (HDP-CVD), che combinano entrambi i metodi per un controllo avanzato.

La scelta tra i sistemi PECVD è fondamentalmente un compromesso. Si bilancia la necessità di alta densità di plasma e rapide velocità di deposizione con il rischio di danni al substrato dovuti al bombardamento ionico energetico. La tua applicazione specifica detta quale equilibrio è corretto.

Il Principio Fondamentale: Generazione del Plasma

Nel suo cuore, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è un processo che utilizza l'energia di un plasma per scomporre i gas precursori in specie reattive. Ciò consente la deposizione di film sottili di alta qualità a temperature significativamente più basse rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale, proteggendo i substrati sensibili.

Plasma Accoppiato Capacitivamente (CCP)

Il CCP è uno dei metodi più comuni per generare plasma. Funziona in modo molto simile a un condensatore, con il substrato posizionato su una delle due piastre metalliche parallele.

Una sorgente di alimentazione RF (Radio Frequenza) viene applicata alle piastre, creando un campo elettrico oscillante che accende e sostiene il plasma nello spazio tra di esse, a diretto contatto con il substrato.

Plasma Accoppiato Induttivamente (ICP)

L'ICP utilizza un principio diverso per energizzare il gas. Una corrente RF viene fatta passare attraverso una bobina, tipicamente avvolta attorno alla parete di una camera dielettrica.

Questa corrente genera un campo magnetico oscillante, che a sua volta induce un campo elettrico circolare all'interno della camera. Questo campo elettrico accelera gli elettroni e crea un plasma molto denso e ad alta concentrazione.

Principali Architetture di Reattori PECVD

Il modo in cui queste sorgenti di plasma sono integrate in una camera a vuoto definisce i principali tipi di apparecchiature PECVD.

PECVD Diretto (Piastra Parallela)

Questa è la configurazione PECVD classica, che utilizza un Plasma Accoppiato Capacitivamente (CCP). Il substrato si trova direttamente all'interno del plasma generato tra due elettrodi paralleli.

Poiché il substrato è a diretto contatto con la guaina di plasma, subisce un significativo bombardamento ionico. Questo può essere benefico per creare film densi, ma può anche causare danni a materiali elettronici o ottici sensibili.

PECVD Remoto

Questi sistemi sono progettati specificamente per minimizzare i danni indotti dal plasma. Utilizzano una sorgente di Plasma Accoppiato Induttivamente (ICP) per generare un plasma ad alta densità in una regione separata dal substrato.

Le specie neutre reattive fluiscono o si diffondono quindi dalla zona del plasma remoto al substrato, mentre gli ioni carichi vengono ampiamente filtrati. Ciò si traduce in un processo di deposizione più delicato, ideale per materiali fragili.

PECVD a Plasma ad Alta Densità (HDP-CVD)

L'HDP-CVD rappresenta l'architettura più avanzata e versatile. È un sistema ibrido che sfrutta i punti di forza di entrambi i metodi di generazione del plasma.

Tipicamente utilizza una sorgente ICP per generare un plasma a densità molto elevata, consentendo rapide velocità di deposizione e un'efficiente dissociazione dei gas. Contemporaneamente, utilizza un bias RF separato in stile CCP sul portacampioni per controllare indipendentemente l'energia degli ioni che arrivano sulla superficie. Questo doppio controllo consente capacità di riempimento degli spazi superiori nella microelettronica e la deposizione di film di altissima qualità.

Comprendere i Compromessi

Nessun singolo sistema PECVD è universalmente superiore. La scelta ottimale dipende dal bilanciamento dei requisiti di prestazione rispetto ai potenziali svantaggi.

Qualità del Film vs. Danno al Substrato

I sistemi PECVD diretto (CCP) offrono buona uniformità e sono meccanicamente semplici. Tuttavia, il bombardamento ionico diretto può essere una fonte significativa di danni per gli strati di dispositivi sensibili.

Il PECVD remoto eccelle nella protezione del substrato, rendendolo la scelta preferita per applicazioni in cui qualsiasi danno da plasma è inaccettabile. Questa delicatezza, tuttavia, può talvolta comportare costi in termini di velocità di deposizione inferiori.

Controllo vs. Complessità

L'HDP-CVD offre il massimo controllo, disaccoppiando la generazione del plasma dall'energia ionica. Ciò consente agli ingegneri di regolare finemente le proprietà del film come stress e densità, mantenendo al contempo elevate velocità di deposizione. Questa prestazione, tuttavia, comporta una complessità e un costo del sistema significativamente maggiori.

Selezione del Reattore Giusto per la Tua Applicazione

La tua decisione dovrebbe essere guidata dall'obiettivo primario del tuo processo di deposizione.

- Se il tuo obiettivo principale è una deposizione economicamente vantaggiosa e ad alta produttività per strati non sensibili (ad es. passivazione): il PECVD diretto (CCP) offre la soluzione più semplice ed economica.

- Se il tuo obiettivo principale è la deposizione di film su materiali delicati dove il danno è la preoccupazione principale (ad es. elettronica organica, ottica avanzata): il PECVD remoto fornisce la protezione necessaria per il substrato.

- Se il tuo obiettivo principale è la massima prestazione per applicazioni esigenti (ad es. riempimento di trincee nei semiconduttori avanzati): l'HDP-CVD fornisce il controllo indipendente sulla densità del plasma e sull'energia ionica richiesto per risultati superiori.

Comprendendo questi design fondamentali, puoi selezionare lo strumento preciso necessario per raggiungere i tuoi specifici obiettivi di deposizione di materiale.

Tabella riassuntiva:

| Tipo | Sorgente di Plasma | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|---|

| PECVD Diretto | Plasma Accoppiato Capacitivamente (CCP) | Economico, alta produttività, bombardamento ionico diretto | Passivazione, strati non sensibili |

| PECVD Remoto | Plasma Accoppiato Induttivamente (ICP) | Danno minimo al substrato, deposizione delicata | Elettronica organica, ottica avanzata |

| HDP-CVD | Ibrido ICP e CCP | Plasma ad alta densità, controllo indipendente dell'energia ionica, riempimento di spazi superiore | Semiconduttori avanzati, film ad alte prestazioni |

Pronto a ottimizzare il tuo laboratorio con il sistema PECVD perfetto? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di deposizione di materiale!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari